5 redenen waarom 3D-metaalprinten voedingsmiddelen- en drankenapparatuur kan verbeteren

Desktop Metal is toonaangevend op het gebied van toegankelijke 3D-metaalprinttechnologie en werkt nauw samen met de voedingsmiddelen- en drankenindustrie. Wij hebben de belangrijkste redenen op een rijtje gezet waarom deze industrie steeds vaker overstapt op 3D-metaalprinten.

Waarom 3D-printen in de voedingsmiddelenindustrie?

Als we het over 3D-printen voor levensmiddelen hebben, denken we misschien aan geëxtrudeerde chocolade in coole decoratieve vormen. Additive manufacturing transformeert echter de industrie achter de schermen. Het maakt voedingsmiddelen- en drankenverwerkende apparatuur veiliger en productiever en levert compleet nieuwe innovaties op voor deze bijna 60 miljard dollar tellende marksegment.

Als je ooit een aflevering van "How it's Made" op Discovery TV hebt gezien, dan weet je hoe complex het schoonmaken, snijden, mengen, roeren, in lagen verdelen, rekken, vormen of gieten van voedsel of dranken in vaste, halfvaste of vloeibare toestand is. En dat alles nog voordat ze worden verpakt op complexe assemblagelijnen die vaak lijken op een Rube Goldberg-machine.

De voedingsmiddelen- en drankenindustrie vormt een symfonie van honderdduizenden complexe mechanische onderdelen en assemblages die taken uitvoeren die ook moeten voldoen aan strenge normen voor kwaliteit en hygiëne. Metalen onderdelen, vaak van roestvrij staal, zijn om die veiligheidsredenen een standaardmateriaal in de industrie.

Maar het maken en vormen van al die complexe metalen onderdelen brengt uitdagingen met zich mee. En dit is waar 3D-printen, ook bekend als Additive Manufacturing, toegevoegde waarde biedt. Het laag voor laag opbouwen van onderdelen elimineert veel beperkingen van CNC-bewerking en andere conventionele metaalproductiemethoden. Daarnaast biedt het een grotere ontwerpflexibiliteit en tal van andere voordelen voor fabrikanten van apparatuur voor voedingsmiddelen- en drankenverwerking.

Hieronder delen wij graag 5 redenen waarom 3D-metaalprinten nog meer deze industrie kan verbeteren.

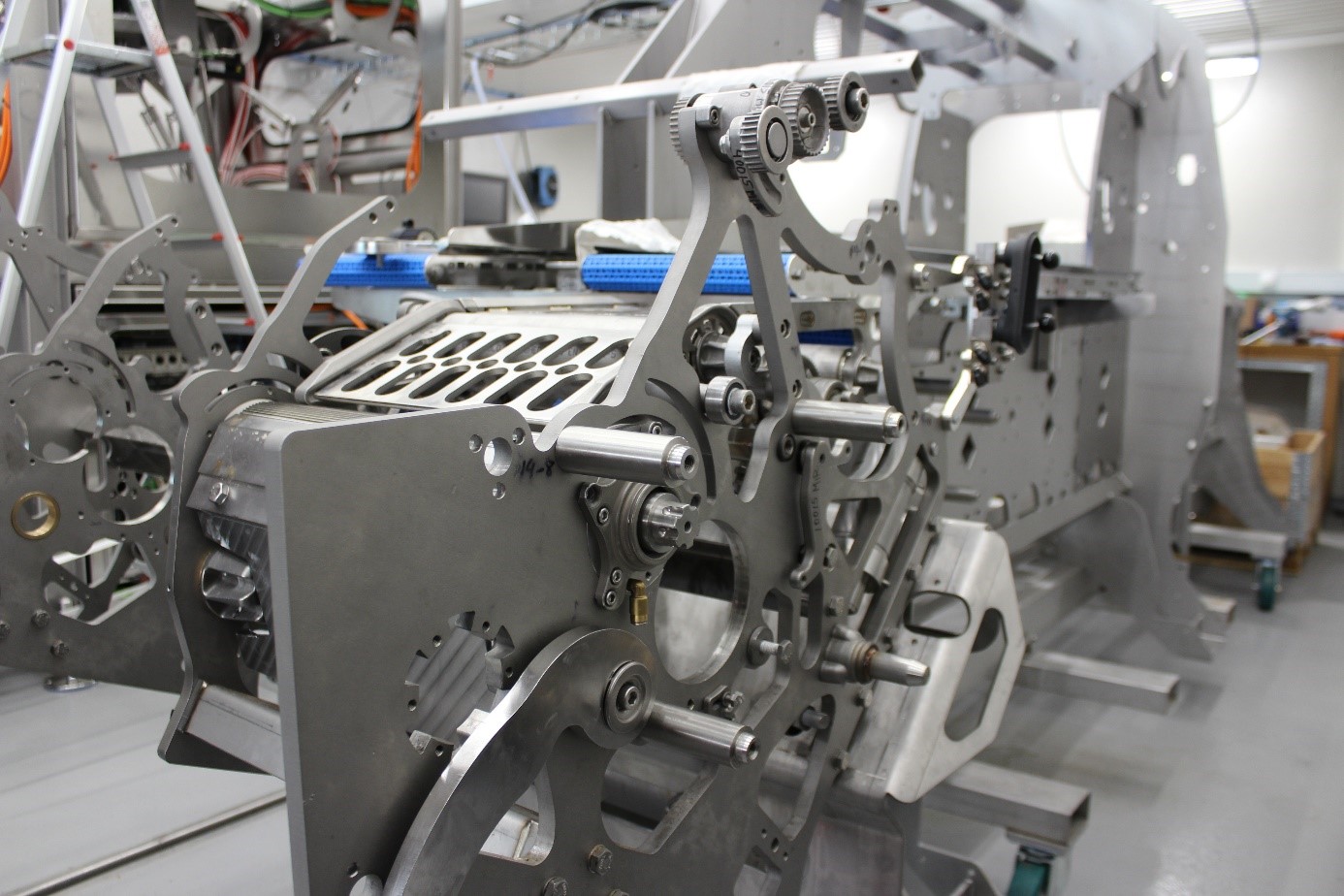

[3D-geprinte metalen onderdelen]

[3D-geprinte metalen onderdelen]

316L roestvrij stalen onderdelen 3D-geprint op het Desktop Metal Studio System voor montage in een Curio-visfileermachine

Reden 1: 3D-metaalprinten zorgt voor prestatieverbetering

Het belangrijkste prestatiecriterium van alle verwerkingsapparatuur is de kwaliteit en efficiëntie van het product dat zij oplevert. Producent van visverwerkingsapparatuur Curio heeft bij zijn fileermachine één graad warmteoverdracht gemeten van het mes naar de vis die wordt verwerkt. "Hittetoename betekent bederf en een kortere houdbaarheid", aldus Elliði Hreinsson, oprichter van Curio.

Met behulp van de ontwerpvrijheid van Additive Manufacturing voegde Hreinsson interne doorgangen toe voor ijswater dat door de onderdelen van de machine stroomt. De koelkanalen, die gemakkelijk aan het ontwerp kunnen worden toegevoegd wanneer ze laag voor laag worden geprint, compenseren de warmte-uitwisseling, maar zijn uiterst moeilijk en duur om te realiseren met traditionele methoden. "Door interne koelkanalen in de onderdelen op te nemen, kunnen we [de warmteoverdracht] neutraliseren en de vis vers houden. We hebben de opbrengst vergroot en de versheid verbeterd," aldus Hreinsson.

Reden 2: 3D-metaalprinten zorgt voor gestroomlijnde assemblages

Dankzij de ontwerpvrijheid van 3D-printen kunnen fabrikanten ook meerdelige assemblages consolideren tot meer vereenvoudigde monolithische onderdelen. Dit kan de prestaties verbeteren en lasnaden of verbindingen waar bacteriën zich kunnen ophopen, elimineren.

Vóór 3D-metaalprinten waren voor vloeistofdoorgangen in sommige voedselapparatuur vaak plastic buizen nodig, omdat de ontwerpen niet gemakkelijk in metaal konden worden vervaardigd met conventionele productiemethoden. Dit leidde tot meer onderdelen en complexe assemblages. Met 3D-printen kunnen complexe onderdelen echter gemakkelijk worden gebouwd als één metalen ontwerp waarin de interne kanalen al zijn opgenomen.

Bovendien biedt het consolideren van ontwerpen vaak de extra voordelen van een laag gewicht. Dit kan de duurzaamheid van de apparatuur verbeteren. Bovendien is de apparatuur, zeker in de levensmiddelenindustrie, eenvoudiger te reinigen omdat er minder afzonderlijke onderdelen moeten worden schoongemaakt.

3D-metaalprinten leidt tot nieuwe innovaties die de voedingsmiddelen- en drankenindustrie kunnen veranderen en de veiligheid en duurzaamheid van de apparatuur kunnen verbeteren.

[Complexe mechanische assemblages]

[Complexe mechanische assemblages]

De complexe mechanische assemblages van voedingsmiddelen- en drankenverwerkende apparatuur hebben baat bij de agility van 3D-metaalprinten.

Reden 3: 3D-metaalprinten zorgt voor meer hygiëne

Veiligheid is essentieel in de voedselverwerkende industrie. De ontwerpvrijheid van 3D-printen kan helpen bij het hygiënisch ontwerpen door productontwikkelaars in staat te stellen de verbindingen en hoeken die bij conventionele productie nodig zijn, te elimineren.

Materialen die geschikt zijn voor contact met levensmiddelen, zoals roestvrij staal en titaniumlegeringen, zijn beschikbaar voor on-demand productie op Desktop Metal 3D-printers. 316L roestvrij staal is een belangrijk materiaal voor voedselverwerkende apparatuur vanwege zijn duurzaamheid, corrosiebestendigheid en niet-poreuze, eenvoudig te reinigen, hygiënische eigenschappen.

Verschillende producenten van apparatuur voor de verwerking van levensmiddelen en dranken gebruiken Desktop Metal 3D-printers voor gebruik met levensmiddelen. Klanten hebben hun 3D-geprinte onderdelen gekwalificeerd voor de NSF-normen 51 en 61.

Reden 4: 3D-metaalprinten zorgt voor on-demand productie

Voedselverwerkende machines zijn uiterst complexe mechanische assemblages die meer dan 2.000 onderdelen kunnen bevatten. Vele daarvan moeten in voorraad worden gehouden en kunnen dus niet gemakkelijk worden gewijzigd zodra zij in productie zijn.

Door rechtstreeks vanuit digitale bestanden te bouwen zonder de kosten of doorlooptijden van traditionele productie voor al die afzonderlijke onderdelen, kunnen productontwikkelingsafdelingen de procesefficiëntie optimaliseren en de kosten verlagen. Omdat voor 3D-printen geen mallen of andere gereedschappen nodig zijn, kunnen ontwerpers naar behoefte itereren. Zelfs nadat een product in productie is genomen.

Door 3D-metaalprinten te integreren, kunnen fabrikanten snel een prototype testen, een ontwerp valideren en hetzelfde onderdeel printen in serieproductie voor eindgebruik. Voor een nieuwe visfileermachine van Curio was voorheen 54-58 weken doorlooptijd nodig voor het maken van metaalgietmallen. Met een Desktop Metal Studio System beschikt Curio nu binnen enkele weken over onderdelen en kan zij nieuwe machines op de markt brengen zonder productievertragingen.

Het gemak waarmee het ontwerp van elk onderdeel kan worden aangepast, maakt voortdurende iteraties mogelijk die de gebruikerservaring van een product verbeteren terwijl het wordt getest en gebruikt in de productieomgeving. Als de huid van een bepaalde vissoort bijvoorbeeld vastloopt in een Curio-machine, dan kan het bedrijf gemakkelijk een beugel onder een iets andere hoek voor die soort printen die de prestaties optimaliseert. En dat zonder de wachttijd of de kosten van nieuw gereedschap.

Reden 5: 3D-metaalprinten zorgt voor operationele efficiëntie

Met duizenden onderdelen per verwerkingsmachine kan de productie van voedingsmiddelen- en drankenapparatuur en de levering van vervangingsonderdelen omslachtig zijn. 3D-metaalprinten stelt fabrikanten echter in staat om on-demand onderdelen te produceren vanuit een digitaal bestand zonder magazijnvoorraad. Elliði Hreinsson, oprichter van Curio, stelt: "We vereenvoudigen het door simpelweg 316L roestvrij staal op voorraad te hebben om te printen, zonder verschillende onderdelen op te slaan. Het materiaal gaat in de printer en je krijgt wat je besteld hebt."

3D-printen biedt talloze voordelen bij de productie van instrumenten die essentieel zijn voor de goede werking van machines. De ontwerpflexibiliteit van Additive Manufacturing maakt het mogelijk ergonomische instrumenten te ontwikkelen voor menselijk gebruiksgemak die ook kunnen helpen bij het standaardiseren van nauwkeurigheid en productiekwaliteit. Bovendien zijn, met het toenemende gebruik van robotarmen in verwerkingslijnen, lichtgewicht onderdelen vervaardigd met de ontwerpvrijheid van 3D-printen essentieel om de capaciteit van het product dat de robot aankan te maximaliseren.

De geconsolideerde, lichtgewicht en geoptimaliseerde onderdelen die zijn ontwikkeld met de ontwerpvrijheid van 3D-metaalprinten betekenen dat voedselverwerkende bedrijven complexe onderdelen voor hun machines kunnen maken die meerdere functies dienen. De roestvrijstalen rolbeugel hieronder werd 3D-geprint in het Hudson Valley Additive Manufacturing Center (HVAMC) voor JBT. JTB is een toonaangevende wereldwijde leverancier van technologische oplossingen voor hoogwaardige segmenten van de voedselverwerkende industrie. Het Roller Guide Saw Nozzle Block maakt deel uit van JBT's Adaptive 3D Portioning System, een groot en zeer geavanceerd systeem voor de snelle verwerking van gevogelte, vlees en zeevruchten.

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)