9 Additive Manufacturing toepassingen in de lucht- en ruimtevaart

De lucht- en ruimtevaartindustrie was één van de eerste commerciële gebruikers van 3D-printen, ofwel Additive Manufacturing, toen het werd uitgevonden. Veel OEM's, leveranciers en overheidsinstellingen gebruiken 3D-printen al tientallen jaren. De nieuwste generaties commerciële vliegtuigen vliegen met meer dan 1.000 3D-geprinte onderdelen.

Conventionele industriële 3D-printers zijn echter onbetaalbaar voor de meeste organisaties, met uitzondering van de grootste en best gefinancierde organisaties. In de afgelopen 10 jaar is de prijs van zelfs de meest krachtigste 3D-printers enorm gedaald. Dankzij innovaties in de materiaalkunde zijn veel toepassingen met hogere prestaties mogelijk geworden. Mits toegankelijk geprijsd, kunnen 3D-printers nu worden gebruikt door kleinere organisaties en in nieuwe takken van grote organisaties, waar ze voorheen werden ondergebracht in gecentraliseerde prototyping shops. Door additieve technologie naar meer eindgebruikers te brengen, stellen Formlabs 3D-printers meer ruimte- en luchtvaartingenieurs en onderzoekers in staat de grenzen van hun vakgebied te verleggen.

Lees snel verder en ontdek negen belangrijke manieren waarop 3D-printen innovatie in de lucht- en ruimtevaartindustrie stimuleert. Van ontwerp tot productie en meer.

3D-printen voor productontwikkeling in de lucht- en ruimtevaart

1. 3D-geprinte snelle prototypes voor functionele rakettesten

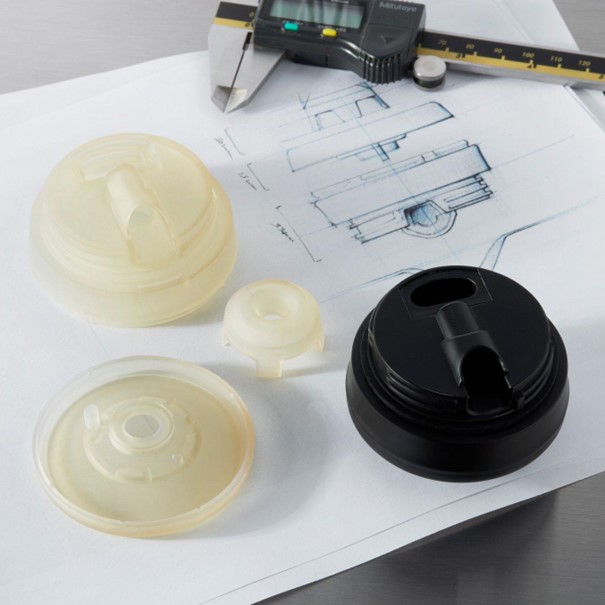

Gravity Industries ontwikkelt jetpakken die eruitzien alsof ze in een sci-fi-film thuishoren. Hun jetpakken zijn bedoeld voor gebruik in gevallen als search & rescue waar een helikopter niet bij kan of niet veilig kan landen. Het gebruik van meerdere soorten 3D-printtechnologieen heeft hun prototype- en testproces versneld. Bij sommige tests was thermoset fotopolymeerhars de best beschikbare keuze.

Testpiloot en hoofdontwerper Sam Rogers gebruikte onderdelen gemaakt in Clear Resin op de Form 3 om het ontwerp voor een vortex-gekoelde raketmotorontsteker te ontwikkelen. Het transparante materiaal was ideaal voor de testomgeving. Rogers kon zo de verbrandingspatronen aan de binnenkant van de testopstelling observeren.

Tijdens de ontwerptests ontwierp Rogers de kamer modulair, zodat ze verschillende versies van zowel de kamer als de spuitmond konden combineren. Met een "schild van wervelende zuurstof" dat de grootste hitte van de kamerwanden weghield, konden de harsdelen elk enkele seconden meegaan. Dat was lang genoeg, want elke testontsteking hoefde maar lang genoeg te duren om het ontstekingspatroon te observeren.

Als Rogers zijn tientallen verschillende ontwerpen in metaal had laten maken, zou dat ontzettend duur zijn geweest. In plaats daarvan, aangezien de tests kort waren en de onderdelen zeer lage materiaalkosten hadden, kwam hij uit op een ontwerp met hoge prestaties en minimale uitgaven en doorlooptijd.

2. Complexe raketonderdelen maken met 3D-printen

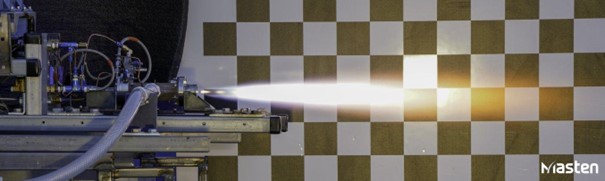

Masten Space Systems is gespecialiseerd in raketten voor verticaal opstijgen en landen. Masten begon in 2014 met het 3D-printen van raketmotoren. Ze begonnen met kleine teststuwraketten en schaalden uiteindelijk in 2016 op naar een 25.000-pond stuwkracht breedzwaardmotor. Hun additieve ervaring betreft zowel kunststoffen als metalen. Volgens Kimberly Devore, onderzoeks- en testingenieur bij Masten, heeft het bedrijf zowel traditionele bewerking als 3D-printen gebruikt om raketmotoren te produceren. Hoewel Masten bij hun oudere motoren nog steeds gebruik maakt van conventionele productie, hebben ze 3D-printen omarmd vanwege de flexibiliteit van het ontwerp en de productiesnelheid.

"Het mooie van 3D printen is dat je het precies zo kunt modelleren als je wilt. En je hoeft er niet zo vaak aan te sleutelen als bij traditionele bewerking. Je kunt het gewoon ontwerpen zoals je het nodig hebt", aldus Devore. "Vaak moet je bij traditionele bewerking de dingen vrij eenvoudig maken. Elke extra functie die je toevoegt is iets extra's waarvoor je moet betalen.”

Maar met 3D-printen kost het toevoegen van complexiteit om de prestaties te verbeteren niets extra. Het nemen van risico's kost ook niets. Omdat het relatief snel en goedkoop is om meerdere exemplaren te maken, kunnen ze nieuwe dingen uitproberen. "De optie om dat soort dingen snel te itereren is geweldig."

Masten Space Systems produceert complexe raketonderdelen met behulp van 3D-printen.

Masten Space Systems produceert complexe raketonderdelen met behulp van 3D-printen.

3. Prototypen van lucht- en ruimtevaart-tooling met 3D-printen

CNC-machines vergen vaardigheid en tijd om te programmeren. Als een onderdeel niet van metaal hoeft te zijn, kan 3D-printen een praktisch hulpmiddel zijn om veel sneller en goedkoper prototypes of productiegereedschap te maken.

A&M Tool and Design produceert onderdelen en machines op maat voor de lucht- en ruimtevaart, optica en robotica. De onderneming heeft zich in de loop der jaren gemoderniseerd en een reeks nieuwe apparatuur geïntroduceerd, waaronder 3D-printen, naast betrouwbare traditionele technologie en retrofit-oplossingen. Ryan Little, een werktuigbouwkundig ingenieur van A&M Tool, onderzocht welke 3D-printer het beste zou passen bij hun behoeften en koos voor Formlabs 3D-printers.

Voor het maken van prototypes begon de onderneming 3D-prints te gebruiken om de pasvorm en functie te testen. Met 3D-printen kunnen Little en het team veel sneller onderdelen maken. Ook kunnen ze alle uren van de dag benutten: ze kunnen de prints 's nachts maken en de onderdelen de volgende dag gebruiken. Printen is vooral nuttig voor geometrieën die duur en tijdrovend zijn om op een CNC-machine te produceren.

"De printer voelt bijna als een hulpmiddel naast CAD," aldus Little. "We maken veel prototypes voor verschillende soorten gereedschap. Als we de Form 2 niet hadden, zouden veel prototypes gewoon in CAD blijven totdat we klaar waren om te bewerken. Sommige dingen zouden dan nooit gemaakt of ontworpen worden omdat ze niet praktisch zouden zijn."

3D-printen voor lucht- en ruimtevaart

4. Geld besparen met 3D-geprinte custom tooling voor vliegtuigonderdelen

Lufthansa Technik is één van 's werelds grootste luchtvaartleveranciers en leveranciers van onderhoud, reparatie en revisie (MRO). Hun eigen Guide U-vluchtwegmarkeringen zijn ontworpen voor aftermarket-installatie in vliegtuigcabines. Deze innovatieve vloermarkeringen zijn fotoluminescent. Dit betekent dat ze zijn uitgerust met zelflichtende kleurpigmenten die worden opgeladen door normaal cabinelicht. Ze blijven in het donker gloeien in geval van een noodsituatie zonder elektriciteit.

Lufthansa Technik printte het extrusiemondstuk om deze zelflichtende vluchtwegmarkeringen te produceren.

Voorafgaand aan de productie werden verschillende gereedschapsmaterialen en fabricageprocessen getest. Het 3D-printen van aangepaste extrusiemondstukken bleek de meest kosteneffectieve en flexibele productiemethode te zijn. "Theoretisch zouden we onze onderdelen ook kunnen spuitgieten. Maar dan zouden we nooit zo flexibel zijn geweest in de vorm en aanpassing van de spuitmond. Dat is waar ik het grote voordeel van 3D-printen zie", legt Ulrich Zarth, projectingenieur bij Guide U, uit.

Dit productiegereedschap werd geprint op de Form 3L. Het grote oppervlak van het build platform in de Form 3L maakte het mogelijk om 72 spuitmonden te produceren in één enkele print run. Verschillende Formlabs-materialen werden getest en de keuze viel op Clear Resin. Deze biedt niet alleen de juiste stabiliteit en oppervlaktekwaliteit, maar helpt Lufthansa Technik ook haar productieproces voortdurend te optimaliseren.

"Als je nauwkeurige geometrieën wilt, vooral in de kunststofsector, en je wilt ze snel, dan zou ik altijd 3D-printen gebruiken," zegt Ulrich Zarth, projectingenieur, Lufthansa Technik AG

Zarth en zijn team bespaarden enorm veel tijd en geld in hun productieproces door dit kleine onderdeel zelf te 3D-printen. In vergelijking met conventionele methoden voor de productie van dit soort gereedschap konden ze ook hoge minimum bestelhoeveelheden vermijden. Bovendien bleven ze aanzienlijk flexibeler in hun procesoptimalisatie.

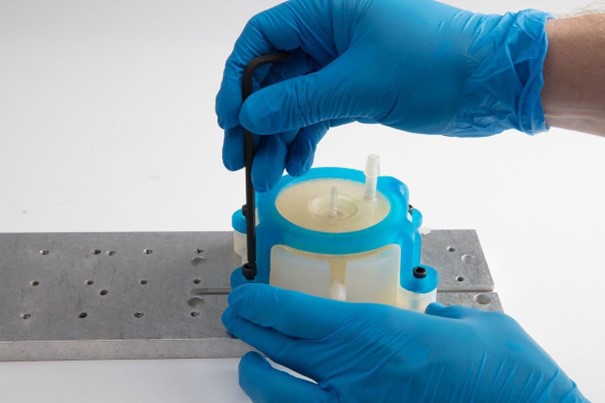

5. Tijdsbesparing in lucht- en ruimtevaartproductie met 3D-geprinte werkstukhouders

De Integrated Manufacturing Group van het AMRC werkt samen met industriële partners om geavanceerde technologieën samen te brengen en geïntegreerde systemen te ontwikkelen. De onderzoeksgroep werkte aan een project voor Airbus, Europa's grootste lucht- en ruimtevaartfabrikant, waarbij boren en verspanen van koolstofvezel-, aluminium- en titaniumonderdelen met hoge tolerantie een rol speelde. "Na het boren van een gat en het doorgaan met het volgende gat, moesten we het eerste gat afdekken, zodat eventueel gegenereerd schroot het tweede gat niet zou besmetten," aldus George Sleath, projectingenieur bij AMRC.

Het team probeerde eerst een aluminium stuk met een kleine rubberen O-ring te gebruiken, maar dat loste het probleem niet toereikend op. En er waren twee extra problemen: de doppen waren nodig in vele maten, en ze hadden slechts tien dagen om in totaal 500 doppen te vinden om hun deadline te halen.

Met zo'n korte doorlooptijd voor aangepaste producten zouden vrijwel alle andere productieopties dan 3D-printen onhaalbaar zijn. Toen hij niet zeker was van de interne mogelijkheden van AMRC, vroeg Sleath offertes aan bij drie externe printbureaus, maar die waren duur.

"Ik sprak toen met Mark Cocking van onze Design and Prototyping Group en vroeg of we iets intern konden laten produceren. Ik hoorde pas na 24 uur iets van hem terug, maar toen ik dat deed zei hij: 'Ja, we hebben de helft al geprint.' 250 van deze doppen werden in 24 uur gemaakt, een verbazingwekkende doorlooptijd", aldus Sleath.

Uiteindelijk slaagde Cocking erin om alle onderdelen binnen twee dagen te produceren. De doppen werkten in het veld precies zoals bedoeld. "De feedback die ik kreeg van de operators die ze installeerden was fantastisch. De overgrote meerderheid van de onderdelen functioneerde precies zoals bedoeld, en geen enkel onderdeel brak tijdens het gebruik," aldus Sleath.

6. 3D-geprinte lucht- en ruimtevaartonderdelen voor eindgebruik met galvanisatie

Elliptika is gespecialiseerd in het ontwerp en de ontwikkeling van radiofrequentie- (RF-) en microgolf-producten en -oplossingen. Het bedrijf ontwerpt filters en antennes op maat die worden gebruikt voor onderzoek en ontwikkeling in de automotive sector, defensie, geneeskunde en in het onderwijs. Radiofrequentieontwerpers Gwendal Cochet en Alexandre Manchec moeten complexe geometrieën realiseren, de kosten laag houden en snel ontwerpen leveren. Om deze veeleisende parameters te bereiken, hebben zij geleerd verder te kijken dan de traditionele productietechnieken.

Dankzij het 3D-printen van onderdelen voor eindgebruik kan Elliptika sneller nieuwe antenneontwerpen maken en daarbij geld besparen.

Het team van Elliptika heeft gewerkt met verschillende Additive Manufacturing-processen. Stereolithografie (SLA) 3D-printen bleek het beste te passen bij galvaniseren vanwege de gladde oppervlakken van de geprinte onderdelen. "Na het 3D-printen van het onderdeel moeten we de support verwijderen, het oppervlak reinigen en uitharden. Vervolgens wordt het geprinte onderdeel door een chemisch proces gehaald om een dunne laag (ongeveer 3µm) koper te plaatsen. Tot slot kan het onderdeel een oppervlaktebehandeling krijgen, zoals een dikkere laag tin."

Elliptika behaalde een positieve ROI op hun Formlabs 3D-printer met slechts twee opdrachten. Een onderdeel laten maken door een externe leverancier kost ongeveer 3.000 EUR. De materiaal- en arbeidskosten om een antenne intern te printen en galvaniseren bedragen slechts 20 EUR.

Ook hun werktempo versnelde. Met conventionele productietechnieken kon de fabricage van één antenne wel drie maanden duren. "Met in-house 3D-printen hebben we werkende onderdelen in twee dagen. Eén dag voor het printen, één dag voor het galvaniseren, en het werkt. Dus het is veel, veel korter," stelt Cochet.

3D-printen in lucht- en ruimtevaartonderzoek en -onderwijs

7. Testen van 3D-geprinte onderdelen in de ruimte

Pre-test gegalvaniseerd Rigid 10K Resin raster compressiemonster (links) en post-test monsters (rechts) die van bovenaf werden ingeladen.

Gegalvaniseerde Rigid 10K Resin 3D-geprinte onderdelen die naar het ISS zijn gestuurd.

Gegalvaniseerde Rigid 10K Resin 3D-geprinte onderdelen die naar het ISS zijn gestuurd.

NASA-onderzoekers onderzoeken hoe gegalvaniseerde SLA-onderdelen presteren in de ruimte. Ingenieurs van NASA's Goddard Space Flight Center ontwierpen beugels die werden geprint op Formlabs-printers. Ze werden vervolgens gegalvaniseerd en in de zomer van 2022 naar het internationale ruimtestation (ISS) gestuurd aan boord van een commerciële herbevoorradingsmissie (CRS-25) van SpaceX.

Met behulp van Alpha Space's testplatform Materials International Space Station Experiment (MISSE-16) worden de monsters blootgesteld aan de externe omgeving van het ruimtestation. Later keren ze terug naar de aarde voor verdere tests. De resultaten kunnen aangeven hoe NASA en mogelijk ook andere ruimtevaartfabrikanten galvanisatie en Additive Manufacturing kunnen integreren in mogelijke toekomstige productplannen.

8. 3D-geprinte windtunnel-testonderdelen

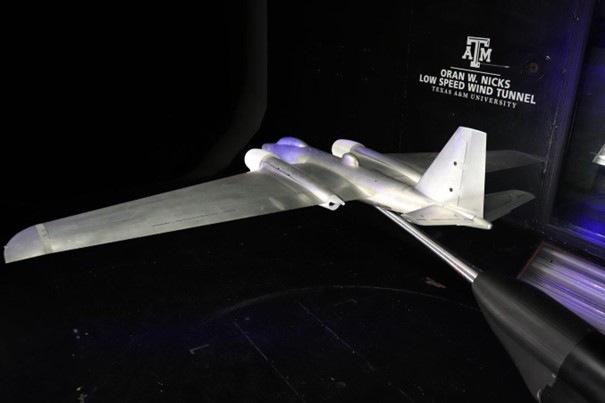

Hoogwaardige 3D-geprinte onderdelen kunnen worden gemonteerd op schaalmodellen van vliegtuigen in een windtunnel.

Hoogwaardige 3D-geprinte onderdelen kunnen worden gemonteerd op schaalmodellen van vliegtuigen in een windtunnel.

Faculteiten en studenten wereldwijd gebruiken Formlabs 3D-printers in windtunneltests om hun onderzoek te onderbouwen.

De Texas A&M Oran W. Nicks Low Speed Wind Tunnel voert windtunneltests uit voor een groot aantal projecten. Lisa Brown, manager en ingenieur bij de Texas A&M Windtunnel, helpt onderzoekers bij het ontwikkelen van hun testplannen, het ontwerpen van de modellen en het maken van de code waarmee ze relevante gegevens kunnen verzamelen. Haar team gebruikt 3D-printen om schaalmodellen te maken om verschillende objecten te testen.

Brown herinnert zich een project waarbij het team een klapperend helikopterblad onderzocht en 3D-printen in de test integreerde. "Als we snel genoeg gaan en de bladen flapperen, krijg je schokgolven van de voorrand van die bladen. En dat wil je niet bij helikopters. We konden die schokgolven dus echt zien gebeuren in onze lage snelheidstunnel, wat erg spannend was," aldus Brown. "We hadden een klein geprint inzetstuk aan die voorrand met enkele sensoren erin. Het hele model was dus een aluminium vleugel met dit kleine inzetstukje dat we konden vervangen."

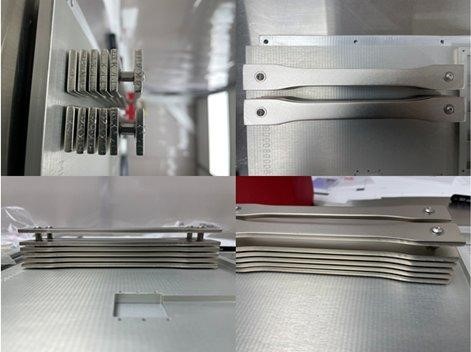

Aan de andere kant van de Atlantische Oceaan test de windtunnel van het Karlsruhe Institute of Technology (KIT) ook 3D-geprinte onderdelen. Doctoraatsstudent Lars von Deyn bestudeert methoden om turbulente stromingen te voorspellen. Zijn werk kan leiden tot materiaal- en ontwerpkeuzes om wrijving in mobiliteit te verminderen.

Om zijn testonderdelen te maken, koos Von Deyn voor 3D-printen. "Ik wil structuren onderzoeken die zeer moeilijk te produceren zijn met behulp van machinale processen," zegt hij. Hij koos voor de Form 3L omdat het grote build area betekende dat hij het testgebied van de windtunnel met minder afzonderlijke onderdelen, en dus minder onderbrekingen in het patroon, kon bedekken.

9. De volgende generatie ingenieurs opleiden met 3D-printen

Adelborst 1/C Ben Leaman, majoor Naval Architecture aan de USNA, toont zijn bekroonde prints met Formlabs Form 3-printers tijdens een AM Olympics challenge in 2021.

Adelborst 1/C Ben Leaman, majoor Naval Architecture aan de USNA, toont zijn bekroonde prints met Formlabs Form 3-printers tijdens een AM Olympics challenge in 2021.

De United States Naval Academy leidt jonge mannen en vrouwen op tot beroepsofficieren bij de Amerikaanse marine en het korps mariniers. Kapitein Brad Baker, universitair hoofddocent aan de USNA, besefte dat het iteratieve proces van zijn technische studenten, en dus het leertempo, werd belemmerd door een gebrek aan toegang tot productiemogelijkheden. Zelfs met een machinewerkplaats voor de afstudeerprojecten van de studenten kon elk individu of team niet meer dan drie of vier iteraties per jaar uitvoeren.

Kapitein Baker was niet de eerste professor op de campus die 3D-printers aanbood aan de studenten voor hun cursuswerk. Maar hij bracht wel de ontwerp- en productiemogelijkheden onder op één centrale locatie toen hij MakerSpaceUSNA begon. Met slechts een paar FDM-printers (Fused Deposition Modeling) begon hij de machines te integreren in het curriculum van werktuigbouwkunde. Hij stelde de machines beschikbaar aan studenten die hun afstudeerproject afrondden.

Wanneer studenten aan het ingenieurscurriculum beginnen, leren ze eerst hoe ze CAD-software moeten gebruiken. Vervolgens leren ze hoe ze FDM-printers moeten bedienen, daarna stereolithografie (SLA) en ten slotte Selectieve Laser Sintering (SLS 3D-printers. Nu leren ze zelfs 3D-scannen en kunnen ze volledige reverse engineering-projecten uitvoeren met alle tools die ze hebben geleerd.

Dankzij hoogwaardige, betrouwbare printers met FDM-, SLA- en SLS-technologieën kan MakerSpaceUSNA elke USNA-student ervaring bieden met een grote verscheidenheid aan additive manufacturing-technologieën. Captain Bakers filosofie van praktisch onderwijs en een 'leren door falen'-benadering brengt die ervaring een stap verder voor de technische studenten en bereidt hen voor op een loopbaan bij de Amerikaanse marine en daarbuiten.

Wat is de volgende stap voor Additive Manufacturing in de lucht- en ruimtevaart?

Met meer krachtige en toegankelijke additieve technologieën dan ooit, is de industrie klaar voor bijdragen van een groter aantal partijen. Het is moeilijk te zeggen of de grootste doorbraken in de komende 5-10 jaar zullen komen van OEM's, leveranciers, overheidsinstanties, startups of de academische wereld. Maar nu meer mensen dan ooit met 3D-printen aan de slag gaan, zullen die innovaties sneller komen dan ooit tevoren.

Naarmate het begrip van 3D-printen zich blijft verspreiden in de lucht- en ruimtevaartindustrie, en naarmate de technologie en de beschikbare materialen steeds veelzijdiger worden, zal additieve technologie de manier waarop wij vliegtuigen en ruimtevaartuigen bouwen en onderhouden blijven veranderen.

Ben jij benieuwd hoe Additive Manufacturing jouw toepassing kan verrijken? Neem contact op met onze 3D printing experts.

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)