Hoe de conceptauto's van morgen worden gemaakt met 3D-printen

Vital Auto, gevestigd in het hart van de Britse auto-industrie, is een industriële ontwerpstudio met veel expertise op het gebied van auto-ontwerp. Tot de gerenommeerde klantenkring van het bedrijf behoren vele grote autofabrikanten, waaronder Volvo, Nissan, Lotus, McLaren, Geely en TATA.

"Klanten komen meestal naar ons toe om te proberen de grenzen te verleggen van wat mogelijk is met de beschikbare technologie", aldus Shay Moradi, Vitals VP of Innovation & Experiential Technology. Wanneer fabrikanten geen tijd hebben om zelf te experimenteren, vertrouwen ze op Vital Auto om ideeën, eerste schetsen, tekeningen of technische specificaties om te zetten in een volledig gerealiseerde fysieke vorm.

In deze blog vertellen wij je meer over Vital Auto die high-fidelity prototypes en conceptauto's creëert. Ontdek hoe snel de onderneming door iteraties werkt met behulp van diverse geavanceerde tools, waaronder een grote reeks Form 3L- en Fuse 1-printers.

Het maken van een conceptauto met een 3D printer

Vital Auto werd opgericht in 2015 toen drie vrienden bij elkaar kwamen, hun baan opzegden en besloten een winkel op te zetten - toepasselijk in een garage. Eén van de eerste opdrachten die het bedrijf aannam was voor het supercar-concept NIO EP9. Dit zette het team meteen op een koers om uiterst realistische, high-fidelity voertuigprototypes te produceren.

Van een papier tot het 3D printen van auto-onderdelen

Afhankelijk van het verzoek van de klant begint het team met een eenvoudige schets op een stuk papier tot een reeds ontworpen voertuig. Ze ontwikkelen auto's vanaf een blanco vel, ontwerpen alle hoofdframes, alle exterieur- en interieurelementen, openingen/sluitingen en interactieve elementen. Met 5 tot 30 mensen die aan één concept werken, kan een doorsnee project 3 tot 12 maanden duren.

In die tijd ondergaat een gemiddelde showcar tot een dozijn ontwerpiteraties. En binnen die iteraties kunnen er nog meer aanpassingen van kleinere onderdelen plaatsvinden totdat het ontwerp voldoet aan de verwachtingen van de klant.

"Het is goed in onze sector om naar virtuele eigenschappen te kijken als middel om een product te evalueren voordat het op de markt komt. Maar ik denk dat er ook altijd een plek zal zijn voor fysiek vervaardigde voorwerpen. Er gaat niets boven de sensatie en het gevoel van een object in je handen houden met het juiste gewicht, met de juiste verhoudingen en de dynamiek van hoe de fysieke omgeving je perceptie van dat fysieke object verandert," aldus Moradi.

"Het merendeel van onze klanten komt bij ons met een nieuw idee, een innovatief idee en iets dat nog nooit eerder is gedaan. De uitdagingen voor ons zijn dus elke dag nieuw en eindeloos", stelt Anthony Barnicott, Design Engineer en verantwoordelijk voor Additive Manufacturing. "Deze uitdagingen kunnen variëren van hoe we een bepaalde hoeveelheid onderdelen in een vereiste tijdspanne kunnen produceren, tot hoe we een product duurzaam kunnen maken, of hoe we een onderdeel kunnen maken dat een bepaald gewicht heeft en toch een bepaalde prestatie neerzet."

Hoewel conventionele showcars normaal gesproken alleen van freesklei worden gemaakt, maakt het team ook gebruik van drie- en vijfassig CNC-frezen, handvormen, kleimodellering en GRP-composieten. Deze traditionele processen zijn echter vaak niet ideaal voor de productie van op maat gemaakte onderdelen die nodig zijn voor eenmalige concepten.

"We gebruiken 3D-printen al vanaf het begin. We wilden het niet alleen in onze productieprocessen introduceren om de kosten te verlagen, maar ook om de klant meer diversiteit te geven in hun ontwerpen en ideeën," zegt Barnicott.

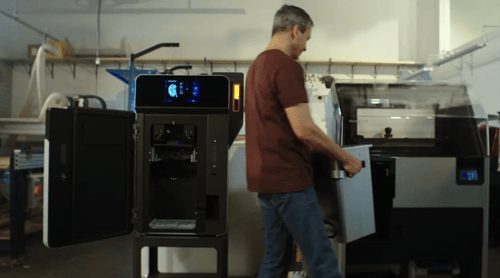

Vandaag beheert Barnicott een hele afdeling voor 3D-printen, inclusief 14 grootformaat FDM-printers, drie Formlabs 3L grootformaat SLA-printers en vijf Fuse 1 SLS-printers.

"Qua capaciteit draaien al die printers 100%, 24/7, zo ongeveer vanaf de eerste dag. We gebruiken deze printers voor al onze concepten en ontwerpen. Meestal gebruiken we de Fuse 1's voor onze productieonderdelen en de Form 3L's voor onze conceptonderdelen," aldus Barnicott.

Complexe ontwerpen produceren uit meerdere materialen met de Form 3L

"Wij gebruiken de Form 3L-machines voor alles met een A-klasse afgewerkt oppervlak. Dus meestal in een auto-omgeving, een interieur waar je onderdelen hebt die niet worden bekleed met leer of Alcantara of een soort stof. De materialen van Formlabs geven ons een mooie, gladde afwerking waarmee onze schilders direct uit de voeten kunnen. Ook kunnen onderdelen rechtstreeks uit de printer in een voertuig toepassen," stelt Barnicott.

"Wat mij het meest interesseert aan de Form 3L-machines is hun veelzijdigheid. Je hebt de mogelijkheid om in minder dan vijf minuten van materiaal te wisselen. De grote variatie in materialen – deze kunnen zacht en flexibel zijn, maar ook hard en stijf - is voor ons onbetaalbaar", aldus Barnicott.

Het team gebruikt de Form 3L's met meerdere materialen voor een groot aantal toepassingen, waaronder:

Luchtroosters

"Een gangbare uitdaging voor ons als bedrijf is dat klanten ons benaderen met een eigen product en dat in hun eigen ontwerp willen verwerken. Zo benaderde een klant ons met een eigen luchtrooster van een ander voertuig die hij in zijn eigen interieur wilde hebben. We gebruikten 3D-scantechnologie om dit onderdeel digitaal te reproduceren en creëerden vervolgens een uitwendige schil. Die produceerden we eerst in het materiaal Draft om het ontwerp te testen en de klant de kans te geven het te verifiëren. Daarna zijn we overgestapt op het materiaal White om een productie klaar onderdeel te produceren."

Schakelpakketten

"Wanneer we werken met ongelooflijk ingewikkelde ontwerpen zoals kleine schakelpakketten, kunnen we meerdere materialen gebruiken om een mechanisch product te maken dat niet alleen goed functioneert, maar ook kan worden gebruikt in een real-world omgeving. Voor deze schakelpakketten hebben we hardere materialen zoals de Tough 2000 voor de bovenkant gecombineerd met de lichtere, kosteneffectievere materialen voor de binnenkant."

Deurafdichtingen

"Doorgaans is de productie van deurafdichtingen voor automobieltoepassingen ongelooflijk duur. Er is gewoon geen andere manier dan extrusiegieten om ze te produceren. Dit brengt niet alleen hoge gereedschapskosten met zich mee, maar ook een lange doorlooptijd. We konden experimenteren met een van Formlabs' nieuwste materialen, de Flexible 80A. Met de Form 3L konden we 's nachts secties van deze deurafdichting printen om verschillende geometrieën te testen. Dit printen ging met een nauwkeurigheid van 50 micron."

Met de Form 3L kan het team in de meeste gevallen binnen 24 uur meerdere iteraties van onderdelen produceren. Uiteindelijk kochten ze drie verschillende machines. Zo konden ze tot drie verschillende iteraties van een onderdeel tegelijk produceren, zelfs met drie verschillende materialen. Vervolgens kunnen ze de kostenbesparing doorberekenen aan de klant of meer waarde bieden door meerdere ontwerpopties voor dezelfde prijs te tonen.

"Eén van de voordelen van Additive Manufacturing is de snelheid in de tijd. Maar wat doe je met de vrijgekomen tijd? Wij gebruiken deze om meer mogelijke alternatieven te bedenken of het toevoegen van extra iteratielussen in het proces," aldus Moradi.

"Er zijn veel producten die we zonder onze Form 3L's simpelweg niet zouden kunnen maken. Althans, het zou wellicht lukken met enkele zeer geavanceerde productietechnieken zoals zevenassig CNC-frezen. Maar dit zou wel gepaard gaan met enorme compromissen", zegt Barnicott.

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)