Creëer geweldige metalen onderdelen met generative design

Geometrisch gevormde onderdelen die uiterst functioneel, lichter en duurzamer zijn. Of een samenstelling zonder assemblage. Je kunt deze innovaties alleen maken met 3D metaalprinten in combinatie met Design for Additive Manufacturing (DfAM), de nieuwe ontwerptaal.

In deze blog kijken we naar drie 3D geprinte onderdelen in metaal die zijn ontworpen met de DfAM techniek generative design en vervolgens geproduceerd door een 3D printoplossing van Desktop Metal.

Op dit moment is generative design een van de meest geavanceerde DfAM technieken. Engineers kunnen hoogst geoptimaliseerde onderdelen realiseren op basis van 3D CAD software, complexe computersimulaties en berekeningen.

Generative design is een proces waarbij software zelfstandig ontwerpvoorstellen genereert. Dit gebeurt op basis van slimme algoritmen. Ontwerpers voeren vooraf zoveel mogelijk voorwaarden (variabelen) in, zoals het beoogde doel, de omstandigheden en het beschikbare materiaal. Vervolgens rekent een algoritme pijlsnel duizenden mogelijke ontwerpen door en kiest daaruit de modellen die het beste voldoen aan de vooraf gestelde eisen.

Metalen onderdelen waar generative design is toegepast

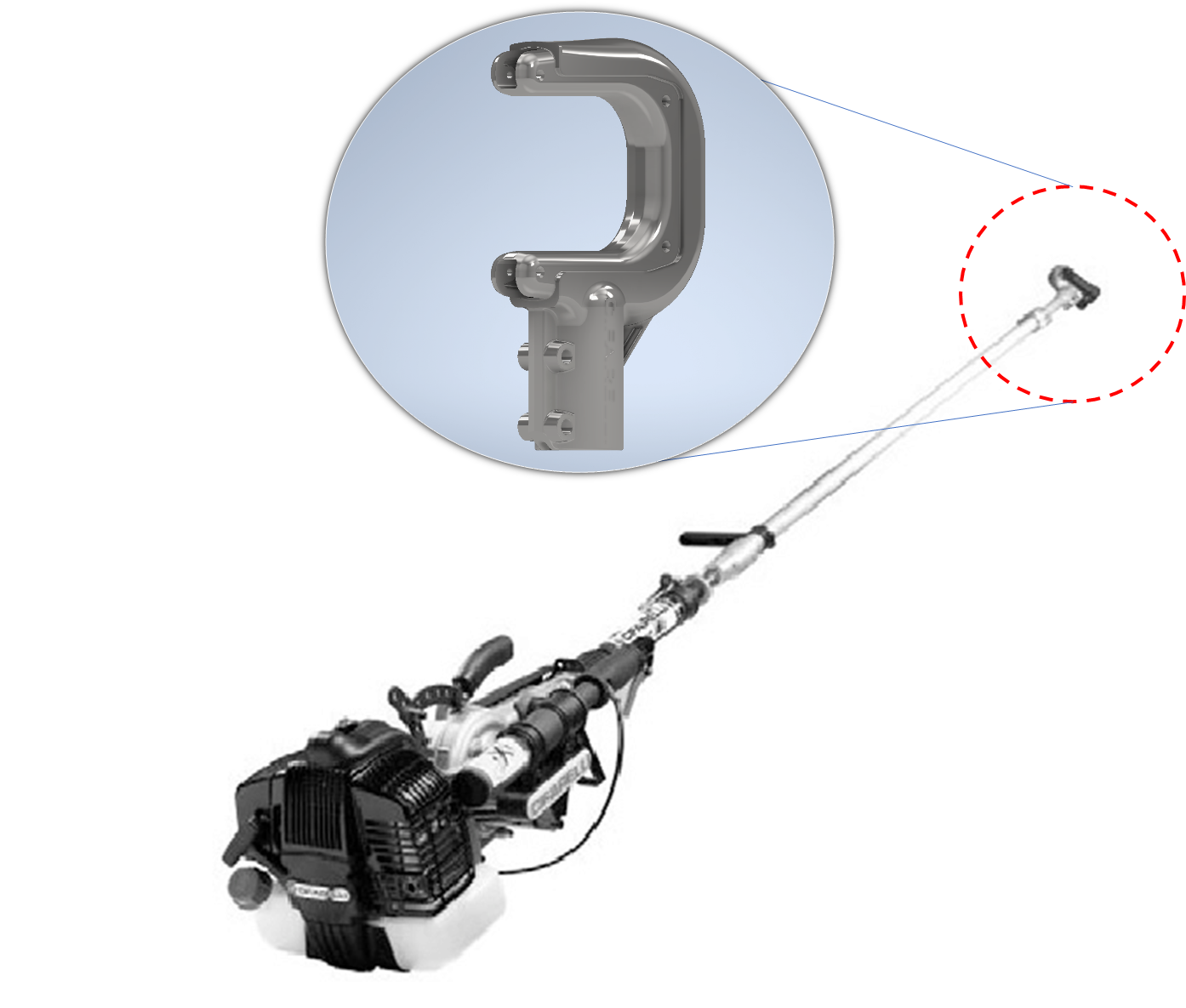

Cifarelli oogsthaak op maat

Deze specifieke oogsthaak is geschikt voor het oogsten van olijven. Je kunt er wel meer dan 2.000 kg olijven per dag mee oogsten. Groot pluspunt is dat je 95% van de olijven los kan schudden zonder de boom te beschadigen.

Cifarelli, een toonaangevende leverancier van landbouw- en tuingereedschap, is gevestigd in Voghera, Italië. Het bedrijf ontwikkelt en produceert onder andere dit soort oogsthaken. De haken worden wereldwijd gebruikt om zorgvuldig te schudden aan boomtakken zodat noten, fruit en olijven uit de boom vallen en kunnen worden geoogst.

Meestal produceerde Cifarelli oogsthaken met circa 1.000 stuks tegelijk door aluminium koud te gieten. Het bedrijf wilde ook graag speciale oogsthaken maken in kleine volumes voor klanten die zich richten op een bepaald type fruit of regio. Maar de investeringskosten voor het produceren van dit specifiek gereedschap in kleine volumes waren te hoog.

Cifarelli onderzocht daarom of produceren van dit onderdeel met Desktop Metal Studio System™ wel rendabel zou zijn. Omdat het onderdeel met dit systeem in staal zou worden geprint, heeft Cifarelli het opnieuw ontworpen. De oogsthaak moest in elk geval niet zwaarder zijn dan het originele aluminium onderdeel. Immers, een laag gewicht belast veel minder de motor van een landbouwwerktuig.

De oogsthaak is eerst gecreëerd met behulp van generatieve ontwerptools. Vervolgens is Studio System™ ingezet om het onderdeel te printen. Hierdoor is er een oogsthaak ontstaan met een complexe geometrie. Hij weegt evenveel als traditioneel gemaakte aluminium oogsthaken, maar is veel duurzamer en geoptimaliseerd voor zijn toepassing.

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)