Hoe Nextech drone-payloads op maat maakt met 3D-printen

Natuurrampen, militaire invasies, gezonken schepen en neergestorte vliegtuigen... beelden van deze gebeurtenissen trekken de aandacht van de wereld. De kans is groot dat die beelden zelf zijn vastgelegd door een relatief nieuwe technologie - drones of onbemande luchtvaartuigen (UAV's). Naarmate de dronetechnologie zich heeft ontwikkeld, zijn fabrikanten voortdurend bezig de grenzen te verleggen van hoe ver, hoe snel en hoe zwaar deze machines kunnen worden.

Nextech, een dronefabrikant in Zuid-Afrika, gebruikt Formlabs Selective Laser Sintering (SLS) 3D-printers om hoogwaardige UAV's op maat te fabriceren voor hun klanten in een aantal uiteenlopende industrieën. Dankzij de robuuste eigenschappen van SLS-onderdelen voor eindgebruik kan Nextech ontwerpen, prototypes maken en produceren met één gestroomlijnde workflow.

Werktuigbouwkundig ontwerper Liam Kroone sprak met ons over de sterke punten van hun hybride workflow en hoe in-house SLS 3D-printen hen heeft geholpen een plaats te veroveren in een zeer concurrerende industrie. "De 3D-printworkflow stelt ons in staat om unieke eisen van klanten op te lossen, nieuwe producten te ontwikkelen en ontwerpen veel sneller te verbeteren", aldus Kroone.

In deze blog lees je hoe Nextech SLS 3D-printen gebruikt om:

• Miljoenen euro’s aan CNC-bewerking te vervangen door één enkele Fuse 1+ 30W

• Koolstofvezel drone-vleugeltips met 3D-geprinte mallen te maken

• Machinale bewerking, koolstofvezel en SLS 3D-printen te combineren voor optimaal gewicht en sterkte

De drone-uitdaging

Onbemande luchtvaartuigen worden al tientallen jaren gebruikt, voornamelijk voor surveillance en tactische missies voor militaire organisaties. Voor sectoren als landbouw, wildbeheer of klimaatwetenschap is het wijdverspreide gebruik van drones beperkt door de hoge kosten. Elke klant heeft specifieke eisen, zoals de verwachte luchttemperatuur en weersomstandigheden, het type camera of andere payload, of de afstand tussen de brandstofbron en het einddoelbereik. Voor de meeste drone-modellen worden in massa geproduceerde onderdelen gebruikt, maar de verschillende details leiden onvermijdelijk tot een zekere mate van maatwerk.

Het zwaarste onderdeel van een drone is vaak de accubak. Daarom gebruikt Nextech 3D-printen om het gewicht van andere onderdelen te optimaliseren, zodat de drones verder kunnen vliegen zonder aan kracht of laadvermogen in te boeten.

Het zwaarste onderdeel van een drone is vaak de accubak. Daarom gebruikt Nextech 3D-printen om het gewicht van andere onderdelen te optimaliseren, zodat de drones verder kunnen vliegen zonder aan kracht of laadvermogen in te boeten.

Conventionele productietechnieken maken dat maatwerk moeilijk - het maken van mallen, machinale bewerking of waterstraal- en lasersnijmethodes zijn duur, vooral voor de complexe geometrieën die nodig zijn. 3D-printen biedt dronefabrikanten de mogelijkheid om op een betaalbare manier complexe geometrieën en aangepaste producten te maken. Maar het vinden van de juiste technologie en het juiste materiaal heeft de toepassing ervan beperkt. De Fuse 1+ 30W SLS-workflow stelt Nextech in staat om snel prototypes te maken, hun iteratieve mogelijkheden met feedback van klanten te verrijken en componenten op maat betaalbaar in batches te produceren.

SLS in huis halen

Voordat ze de Fuse 1+ 30W SLS-printer aan hun productiemogelijkheden toevoegden, besteedde Nextech 3D-prints uit of bewerkte het onderdelen tijdens de prototypefase. "We hadden batches van kleine 3D-geprinte componenten geprint op grote industriële EOS-machines op de plaatselijke universiteit, maar het duurde weken voordat we ze terugkregen", aldus Kroone.

Het in huis halen van de printer versnelde hun ontwikkelingstijdlijn, waardoor het team nauwer met klanten kon samenwerken. "Je voert unieke projecten uit voor klanten, dus je moet snel prototypes maken, maar voor ingewikkelde, complexe onderdelen met een afwerking van hoge kwaliteit," zegt Kroone. "We voegen beugels toe en testen de sterkte, het gevoel en het gewicht of we voegen een pakking toe voor meer isolatie en testen de pasvorm en bruikbaarheid om er zeker van te zijn dat de uiteindelijke oplossing die we naar klanten sturen van hoge kwaliteit is."

Die iteratieve cadans was onmogelijk vol te houden bij het uitbesteden van onderdelen. Dagen of weken wachten om aan een iteratie te werken bracht hen steeds weer dichter bij de deadline en beperkte de hoeveelheid mogelijke functionele testen. "Als je een eigen interne printer hebt, kun je het volume echt opvoeren en het materiaalgebruik optimaliseren. We kunnen onze kunststof onderdelen produceren zonder spuitgietmatrijzen te hoeven maken die erg duur zijn en veel tijd kosten."

Een op maat gemaakte methaansensor geprint op de Fuse 1+ 30W SLS 3D-printer in Nylon 12-poeder. Eigen productie heeft de ontwerp- en productiekosten verlaagd.

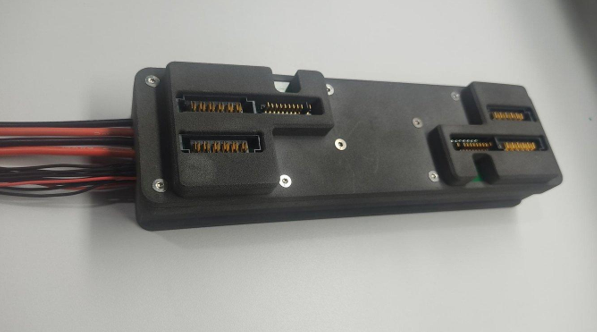

Een op maat gemaakte methaansensor geprint op de Fuse 1+ 30W SLS 3D-printer in Nylon 12-poeder. Eigen productie heeft de ontwerp- en productiekosten verlaagd.  Op dezelfde manier werd deze op maat gemaakte acculader geprint op de Fuse 1+ 30W in Nylon 12-Poeder. Door de productie in eigen huis is Nextech flexibeler geworden en kan het bedrijf beter inspelen op de ontwerpopdrachten van zijn klanten.

Op dezelfde manier werd deze op maat gemaakte acculader geprint op de Fuse 1+ 30W in Nylon 12-Poeder. Door de productie in eigen huis is Nextech flexibeler geworden en kan het bedrijf beter inspelen op de ontwerpopdrachten van zijn klanten.

Complexe onderdelen door complementaire technologieën

De unieke nuttige payloads van de klanten, zoals verschillende soorten camera's of sensoren voor landbouw-, milieu- of natuuronderzoek, vereisen aangepaste beugels om ze aan het frame van de drone te bevestigen. Deze beugels veranderen voor elk project en plaatsen de nuttige payload soms verder van de brandstofbron, die over lange afstanden warm kan worden, of houden de lading onder een andere hoek. Voor het ontwerp en de productie van deze beugels, die sterk en duurzaam moeten zijn, gebruikt Nextech een combinatie van SLS 3D-printen, composieten en machinale bewerking. Hun kracht is de optimalisatie van de technologieën als aanvullingen, niet als vervangingen.

"De combinatie van traditionele machinale bewerking en SLS 3D-printen heeft geleid tot wat volgens mij de volgende generatie is van hoe we alles gaan maken." Liam Kroone, werktuigbouwkundig ontwerper bij Nextech

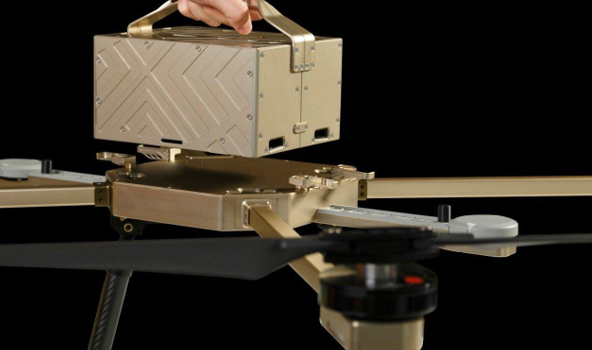

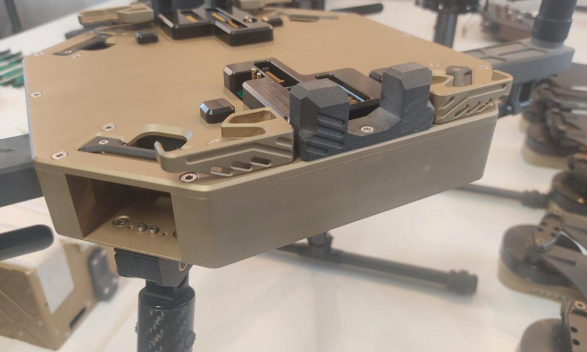

Het Atlas T quad-coptermodel maakt gebruik van een combinatie van SLS 3D-geprinte (antennebladen en afdekkingen van gimbal en methaansensor), machinaal bewerkte metalen onderdelen en koolstofvezelonderdelen om de payload te optimaliseren en unieke geometrieën mogelijk te maken voor hoogwaardige prestaties.

Het Atlas T quad-coptermodel maakt gebruik van een combinatie van SLS 3D-geprinte (antennebladen en afdekkingen van gimbal en methaansensor), machinaal bewerkte metalen onderdelen en koolstofvezelonderdelen om de payload te optimaliseren en unieke geometrieën mogelijk te maken voor hoogwaardige prestaties.

Smelt meten

Eén van de modellen van Nextech is een fixed-wing drone, met een spanwijdte van 3,2 meter en een bereik van 100 kilometer. Voor een project met de Franse overheid vloog de drone om verslechterende ijskappen op de Noordpool te scannen en in kaart te brengen. De drone had multispectrale beeldvorming en aangepaste thermische beeldvormingsapparatuur aan boord om te meten hoe de oceaan de snelheid waarmee de ijskappen smelten beïnvloedt. Het Nextech-team moest aangepaste beugels en romponderdelen voor de drone ontwerpen om de gevoelige payload te kunnen dragen, evenals vleugeltips die onder de extreme omstandigheden presteerden.

"Als de massa van de drone of de omgeving verandert, moet het profiel van die vleugeltip veranderen. Als we prototypes maken en deze variabelen veranderen, wordt het erg duur om te bewerken voordat we precies weten hoe het gaat werken," zegt Kroone.

De uiteindelijke vleugeltips worden gemaakt van koolstofvezelcomposiet, maar het maken van mallen voor die composieten is tijdrovend en machinaal bewerken is te duur. Door Nylon 12-poeder te gebruiken op de Fuse 1+ 30W kan het team spelen met complexe vormen met een gewicht dat vergelijkbaar is met dat van de koolstofvezelonderdelen.

"Als je het van aluminium of zelfs koolstofvezel zou proberen te maken, zou het in de beginfase van een project behoorlijk ingewikkeld zijn om de mallen goed te krijgen. Om deze complexe vorm met de Fuse 1+ 30W te kunnen maken, kunnen we een paar verschillende versies proberen of we kunnen gemakkelijk een nieuw ontwerp printen wanneer het project verandert," aldus Kroone.

Deze rendering van de fixed-wing drone van Nextech toont de schaal en complexiteit van het ontwerp.

Deze rendering van de fixed-wing drone van Nextech toont de schaal en complexiteit van het ontwerp. Het Nextech-team vertrouwde op een ontwerpproces waarbij koolstofvezel werd gevormd met de Fuse 1+ 30W en Nylon 12-poeder om snel functionele vleugeluiteinden te ontwikkelen en te testen voor hun fixed-wing drone.

Het Nextech-team vertrouwde op een ontwerpproces waarbij koolstofvezel werd gevormd met de Fuse 1+ 30W en Nylon 12-poeder om snel functionele vleugeluiteinden te ontwikkelen en te testen voor hun fixed-wing drone.

100 tegelijk: serieproductie onderdelen voor eindgebruik in batch-productie

Voor de Atlas T, een multirotor drone, heeft het team gewerkt aan verschillende ontwerpen om de transmissietechnologie onder bepaalde hoeken en op bepaalde afstanden te houden. De manier waarop het apparaat wordt vastgehouden heeft invloed op de prestaties. Als de GPS en antenne op de juiste positie worden geplaatst, betekent dit een groter bereik en een hogere kwaliteit van de transmissie. De lange-afstands antennevolgtechnologie mag niet worden belemmerd door geleidende, omvangrijke materialen. Om zowel de payload-armaturen als de antenne te kunnen aanpassen, zijn complexe geometrieën en veel iteratieve testrondes met een niet-geleidend materiaal nodig.

Kroone gebruikte de Fuse 1+ 30W om slimme batterijzoekers te ontwikkelen met een snap-in functie. Er waren zowel uitwendige als inwendige componenten, geprint in Nylon 12-poeder voor de drone voor eindgebruik. De grootte van de interne onderdelen en het hoge volume maakten het moeilijk om efficiënt te programmeren op hun CNC-machine. "Het waren kleine onderdelen en het instellen op een CNC-machine zou veel tijd kosten, maar we kunnen er 100 tegelijk printen op de Fuse 1+ 30W,” zegt Kroone.

De batterijzoeker voor eindgebruik op de Atlas T quad-copter is 3D-geprint op de Fuse 1+ 30W SLS-printer in Nylon 12-poeder.

De batterijzoeker voor eindgebruik op de Atlas T quad-copter is 3D-geprint op de Fuse 1+ 30W SLS-printer in Nylon 12-poeder.

Output afstemmen op apparatuur van een miljoen euro

De combinatie van SLS- en CNC-technologie geeft Nextech meer flexibiliteit in het ontwerp- en productieproces. Met de Fuse 1+ 30W kunnen ze serieproductie en gecompliceerde geometrieën uitvoeren, terwijl ze voor andere componenten aluminium onderdelen met hoge sterkte bewerken. Toen ze SLS-machines evalueerden, was het belangrijk om er één te vinden die de kwaliteit van hun CNC-machines kon evenaren. Met de Fuse 1+ 30W vonden ze die. "Het is echt een prachtig stukje technologie. We hebben miljoenen dollars uitgegeven aan CNC-machines en de uitvoercapaciteit [van de Fuse 1+ 30W] is hetzelfde, maar het betreft een apparaat van 60.000 dollar," zegt Kroone.

Met elke succesvolle inzet van een Nextech-drone groeit de bekendheid en de vraag van klanten. Nextech moet erop kunnen vertrouwen dat de Fuse 1+ 30W consequent en soepel werkt. "Herhaalbaarheid en betrouwbaarheid zijn erg belangrijk om ervoor te zorgen dat we drones van hoge kwaliteit maken in een snel tijdsbestek. Veel SLS-printers staan erom bekend veel printfouten en mislukte prints te leveren, de Fuse 1+ 30W is echter een machine van hoge kwaliteit met geweldige ondersteuning," aldus Kroone. De betrouwbaarheid van de machine zelf, in combinatie met de inzet van Formlabs voor wereldwijde ondersteuning op het hoogste niveau, helpt om de productie op gang te houden.

De drone-industrie is uiterst competitief, met bedrijven die strijden om grote contracten vanuit de overheid, onderzoeks- en landbouwsectoren. Om aan de top te blijven, moeten dronefabrikanten hun technologie voortdurend bijwerken en voor elk project aanpasbare opties bieden. Met name 3D-technologie en de interne productiemogelijkheden van SLS en CNC-verspaning onderscheiden Nextech.

"Ik zou zeggen dat elk bedrijf dat aan batchproductie doet en er niet zo een heeft, echt niet weet wat ze in de toekomst gaan doen - ze leggen zichzelf een beperking op door niet altijd productieworkflows in huis te hebben wanneer dat nodig is." Liam Kroone, werktuigbouwkundig ontwerper bij Nextech

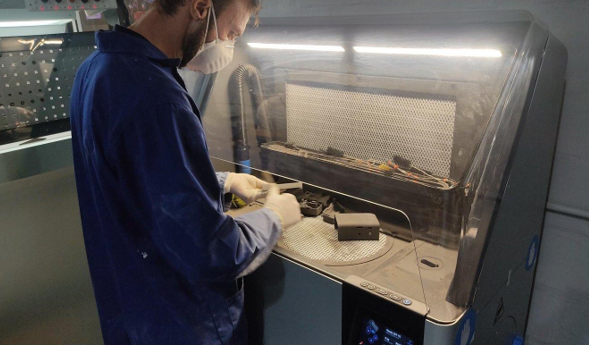

De Fuse Sift zorgt voor een veilige en efficiënte workflow voor het ontpoederen van onderdelen en recyclen van materiaal.

De Fuse Sift zorgt voor een veilige en efficiënte workflow voor het ontpoederen van onderdelen en recyclen van materiaal.

Door traditionele fabricagetechnologieën intern te combineren met geavanceerde additieve workflows heeft Nextech de top van de drone-industrie bereikt. De betrouwbaarheid van de Fuse Series SLS-printers van Formlabs betekent dat ze wendbaar kunnen blijven, kunnen reageren op veranderingen van leveranciers en eisen van klanten, en hun product kunnen blijven verbeteren.

Meer weten over SLS printen? Neem contact op met onze 3D printing experts.

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)