Hoe Tessy Plastics de downtime vermindert met de Fuse 1

Transformeren van voedselverwerkingsapparatuur

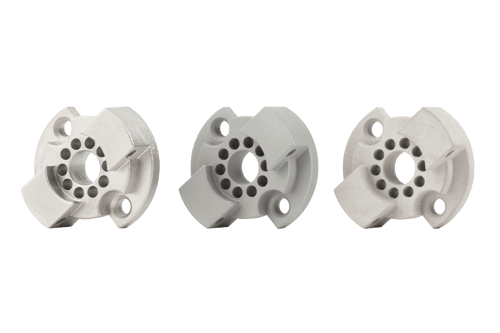

Elliði Hreinsson heeft Curio opgericht en uitgebouwd tot een topproducent van verwerkingsmachines voor het ontkoppen, fileren en villen van vis. Curio is het bedrijf dat verschillende 3D metaalprinters van Desktop Metal en ETEC 3D-printers gebruikt om flexibel en innovatief te blijven en werd onlangs overgenomen door Marel (NASDAQ:MAREL), een wereldwijde leider in de ontwikkeling en productie van gereedschappen, complete oplossingen, software en diensten voor de voedselverwerking van kip, vlees en vis.

Met een knipoog naar de sterke IJslandse roots van het bedrijf en de oprichter, ontwikkeld Curio machines die aansluiten bij de behoeften van elk visverwerkingsscenario binnen deze sector. "Wat deze machines onderscheidt, is de nabijheid van het bedrijf bij de industrie", aldus Hreinsson. "We kennen de vis, we kennen de omgeving, we weten hoe we moeten ontwerpen voor het beste resultaat voor de vis."

Na de overname door Marel, blijft Hreinsson werken als adviseur bij het bedrijf. Voortdurend kijkt hij naar het ontwikkelen van duurzame visverwerkingsmachines om zowel de duurzaamheid als gebruik en snelheid te verbeteren, maar ook als leverancier in het produceren van onderdelen via zijn bedrijf Gullmolar.

Na de overname door Marel, blijft Hreinsson werken als adviseur bij het bedrijf. Voortdurend kijkt hij naar het ontwikkelen van duurzame visverwerkingsmachines om zowel de duurzaamheid als gebruik en snelheid te verbeteren, maar ook als leverancier in het produceren van onderdelen via zijn bedrijf Gullmolar.

Hreinsson gebruikte innovatie en vindingrijkheid om onderdelen te ontwerpen en te bouwen die niet beschikbaar waren om de beste voedselverwerkingsproducten op de markt te brengen. "Die motoren werden intern gemaakt", zegt hij tijdens een rondleiding door de Curio-prototyping afdeling. Met productiecapaciteiten zoals CNC-draaibanken en -molens, vijf asbewerking, watersnijden, robotbuigen en lassen, is Hreinsson altijd op zoek naar het meest efficiënte proces om zijn ontwerpen in productie te brengen.

Hij is al enthousiast over de mogelijkheden van Additive Manufacturing sinds zijn eerste kennismaking in de jaren negentig, toen een vriend een gipsen 3D-printer kocht voor het gieten van mallen - hij geeft toe dat de ontwerpen rudimentair waren, maar de mogelijkheden leken eindeloos. Hij integreerde Additive Manufacturing in zijn prototype-activiteiten in 2010 toen hij zijn eerste FDM-achtige 3D-printers kocht. "Er was een nieuw gereedschap in mijn gereedschapskist, er ging een deur open naar nieuwe mogelijkheden," zei hij.

"[Laser powder bed fusion printers] waren altijd verschrikkelijk duur en het onderdeel had achteraf veel nabewerking nodig achteraf, dus ik zag de voordelen niet echt." Elliði Hreinsson, oprichter van Curio en Gullmolar

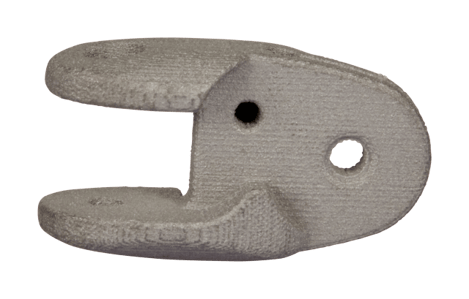

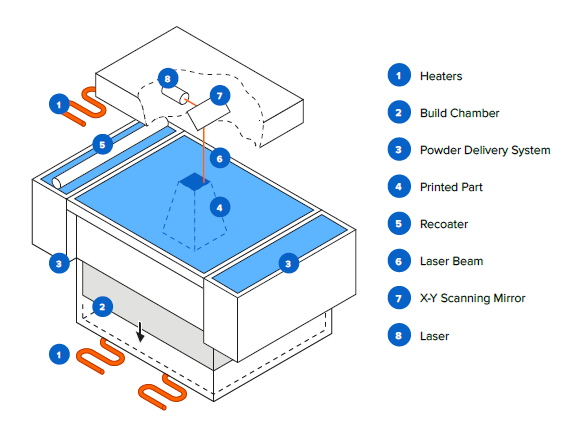

Maar om de voordelen van Additive Manufacturing echt te benutten voor de productie van Curio machines, moest het bedrijf in staat zijn om metalen 3D onderdelen te printen en dan met name roestvrijstalen onderdelen. "Ik keek altijd naar laserbed fusieprinters," zei Hreinsson. "Ik zag ook een aantal in actie, maar ze waren altijd verschrikkelijk duur en het onderdeel had achteraf veel nabewerking nodig, dus ik zag de voordelen niet echt."

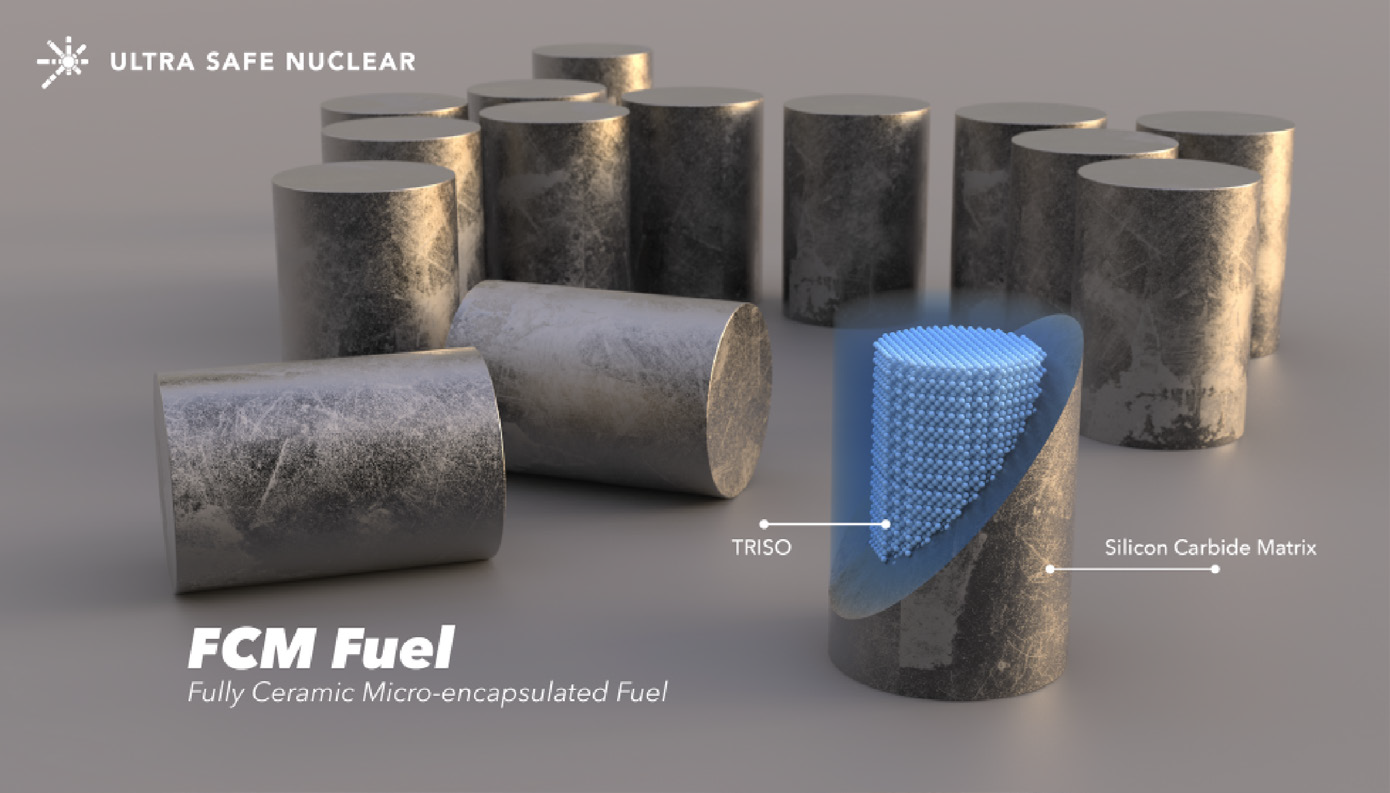

Na het ontdekken van de Bound Metal Deposition technologie van Desktop Metal, was Hreinsson ervan overtuigd dat hij de sleutel had gevonden om nieuw potentieel te ontsluiten voor zijn producten, onderdelen en machines. In tegenstelling tot laser gebaseerde systemen die los metaalpoeder smelten met strikte facilitaire vereisten, extrudeert het Studio System gebonden metalen staven die Additive Manufacturing mogelijk maakt in een kantoorvriendelijke omgeving. Hij investeerde in twee Studio System 3D printers om 316L roestvrijstalen toepassingen te produceren en een Desktop Metal Furnace om de builds te sinteren en dichte metalen onderdelen te produceren.

Met ervaring in traditionele CNC-processen gaf Hreinsson toe dat hij de diktes van zijn eerste prints heeft verhoogd tot boven de ontwerprichtlijnen, omdat 3D metaalprinten onbekend en moeilijk te vertrouwen was in zijn optiek. "Ik was sceptisch over de sterkte van het materiaal. Maar met meer ervaring besefte ik dat we de wanddikte zonder reden verhoogden wat eigenlijk alleen maar zorgde voor meer materiaal en sintertijd," zei hij lachend.

Met ervaring in traditionele CNC-processen gaf Hreinsson toe dat hij de diktes van zijn eerste prints heeft verhoogd tot boven de ontwerprichtlijnen, omdat 3D metaalprinten onbekend en moeilijk te vertrouwen was in zijn optiek. "Ik was sceptisch over de sterkte van het materiaal. Maar met meer ervaring besefte ik dat we de wanddikte zonder reden verhoogden wat eigenlijk alleen maar zorgde voor meer materiaal en sintertijd," zei hij lachend.

Het tweestappenproces van het Studio System en de Desktop Metal Furnace, gewoon printen en sinteren, leverde onmiddellijke voordelen op voor de innovatie van de Curio machines.

Het tweestappenproces van het Studio System en de Desktop Metal Furnace, gewoon printen en sinteren, leverde onmiddellijke voordelen op voor de innovatie van de Curio machines.

Na het realiseren van de quick-turn mogelijkheden om onderdelen on-demand te produceren en te itereren, werden twee extra Studio Systems en een tweede oven toegevoegd aan de productiefaciliteiten van Gullmolar. Hreinsson voegde ook digitale licht processing (DLP) machines van ETEC, Desktop Metal's merk van polymeer 3D printers, toe. Deze range aan 3D printers zorgt ervoor dat hij de klok rond 3D onderdelen kan printen.

Aan de Michigan State University College of Veterinary Medicine komen patiënten in alle vormen, maten en soorten binnen. Voor Dr. Danielle Marturello, DVM, MS, DACVS, Assistant Professor of Small Animal Orthopedic Surgery (Assistent Professor Orthopedische Chirurgie bij Kleine Dieren), betekent dit dat elke dag anders is. Op sommige dagen is ze in de kliniek en ziet ze honden en katten met botbreuken, misvormingen van het skelet of scheuren van de gewrichtsbanden. Op een andere dag is ze in de operatiekamer om deze patiënten te helpen herstellen en hen weer gezond te maken.

Thunder, een MSU veterinaire orthopedische patiënt, tijdens een controle.

Verschillende patiënten, verschillende uitdagingen

In de veterinaire orthopedie moeten artsen de opbouw en structuur van niet één, maar vele skeletsystemen uit hun hoofd leren. Om haar team te helpen bij het visualiseren, plannen en uitvoeren van complexe operaties, maakt Dr. Marturello gedetailleerde 3D-modellen en chirurgische gidsen van beeldgegevens met behulp van een vloot Formlabs stereolithografie- (SLA-) printers. De verscheidenheid aan beschikbare materialen betekent ook dat de printers leermiddelen kunnen maken voor veterinaire studenten, stagiaires en assistenten. Dit bevordert de chirurgische resultaten en educatieve ervaring die MSU kan bieden.

Complexe gevallen oplossen met hoogwaardige beeldvorming

Net als bij de menselijke geneeskunde is de veterinaire orthopedie sterk afhankelijk van kwaliteitsbeelden. Bij een patiënt zal Dr. Marturello altijd op zijn minst een röntgenfoto opvragen. Daarna, afhankelijk van de complexiteit van de zaak en of er al dan niet een 3D-model nodig is, eventueel een aanvullende CT-scan. In tegenstelling tot de menselijke geneeskunde, zijn deze patiënten niet in staat om hun pijnniveau of pijnlocatie door te geven. Daarom zijn beeldvorming en modellering met hoge resolutie nog belangrijker voor zowel de diagnose als de behandeling, samen met een grondig lichamelijk onderzoek.

"Beeldvorming is essentieel voor onze carrière en ons werk. Wanneer we een operatie moeten plannen, wanneer we klaar zijn met een operatie en moeten zien of een implantaat op de juiste plaats zit, eerlijk gezegd kunnen we ons werk niet uitvoeren zonder beeldvorming," aldus Marturello.

Scooby, een patiënt die behandeld wordt voor een angulaire misvorming.

Scooby, een patiënt die behandeld wordt voor een angulaire misvorming.

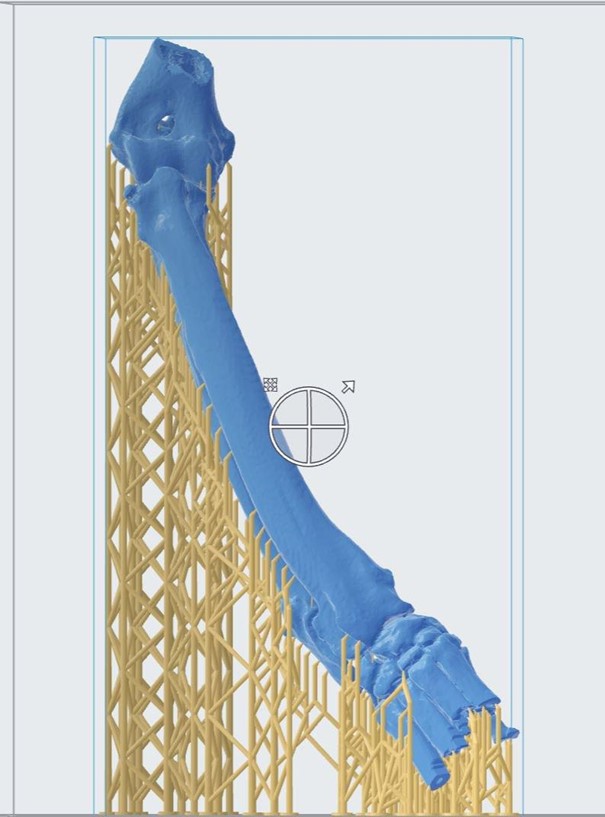

Scooby's aangetaste gewricht, getoond in PreForm voordat het werd geprint.

Scooby's aangetaste gewricht, getoond in PreForm voordat het werd geprint.

Deze beelden en modellen worden gebruikt om verschillende pathologieën te bekijken, bijvoorbeeld breuken veroorzaakt door auto-ongevallen, of groeivervormingen waarbij twee botten verkeerd gegroeid zijn en het bewegingsbereik of de normale functie belemmeren. Het team van Dr. Marturello print modellen van de botten in White Resin op de Form 3- of Form 3L-printers om de pathologie te bestuderen en de operatie vooraf te oefenen.

"We moeten er zeker van zijn dat we vooruit plannen - gaat wat we dachten dat zou werken, ook echt werken? We kunnen het ook gebruiken om onze implantaten voor te vormen op dat modelbot, het te steriliseren en dan het voorgevormde implantaat tijdens de operatie te gebruiken, wat tijd bespaart voor de patiënt onder narcose", zegt Marturello.

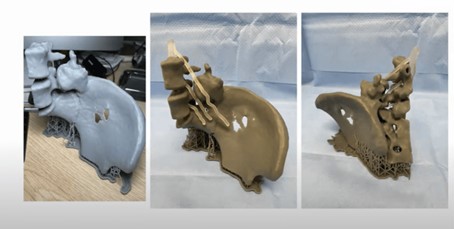

In een bijzonder gecompliceerd geval werd een hond binnengebracht met een verbrijzeld scheenbeen, zeer dicht bij de knie. Omdat de breuk zo dicht bij het gewricht zat, was het moeilijk om op een röntgenfoto de volledige omvang van de schade te zien. Dr. Marturello printte het gebroken scheenbeen met White Resin op de Form 3, steriliseerde de modellen en maakte ze veilig om mee te nemen naar een operatiekamer.

Dr. Marturello: "We konden tijdens de operatie om het bot heen draaien om een tastbaarder driedimensionaal beeld van het breukenpatroon te krijgen. Dat is belangrijk, omdat we met onze chirurgische aanpak maar één kant zien. Dat geprinte bot was, vanwege de hoek van de breuk, zeer nuttig en hoewel het een heel moeilijk geval was, deed de hond het fantastisch. Het helpt echt om deze operatie naar een hoger niveau te tillen."

In een ander geval was een breuk bij een hond niet goed genezen, waardoor een zogeheten 'non-union'-breuk (pseudartrose) ontstond en de hond niet goed kon lopen. Omdat het zo dicht bij een gewricht was, moest Dr. Marturello een implantaat gebruiken dat een externe fixator wordt genoemd. Echter door de plaats van de breuk pasten de typische pinnen die worden gebruikt om het implantaat aan het bot te bevestigen niet. De oplossing was een ringcomponent en Dr. Marturello oefende eerst op een geprint bot en plaatste de hybride constructie op het model voordat de hond binnenkwam.

De hybride externe fixator gebruikt om de non-union-fractuur hersteloperatie te plannen.

De hybride externe fixator gebruikt om de non-union-fractuur hersteloperatie te plannen.

"Toen ik eenmaal de fixator op het geprinte bot had gemaakt, ging alles sneller. Ik kon die constructie van tevoren bestuderen en dan tijdens de operatie gewoon repliceren wat ik op het model had gedaan, wat veel gemakkelijker was," aldus Marturello.

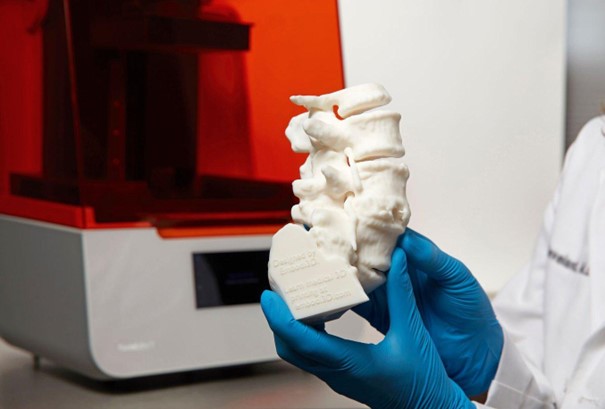

Dr. Andrew Kanawati is orthopedisch en wervelkolomchirurg in het Westmead Hospital in Sydney, met een bijzondere belangstelling voor klinische en onderzoekstoepassingen van 3D-printen. Hij heeft verschillende op maat gemaakte 3D-geprinte, patiënt-specifieke wervelkolomgeleiders ontwikkeld om te helpen bij operaties. Hij gebruikt samengestelde modellen van verschillende Formlabs-materialen voor het plannen van complexe operaties. Dr. Kanawati staat aan de voorhoede van spinale chirurgische innovatie en gebruikt 3D-printen om de resultaten te verbeteren. In deze blog herhalen we enkele van de belangrijkste bevindingen van dr. Kanawati's presentatie tijdens de Formlabs User Summit.

Patiënt-specifieke anatomische modellen kunnen helpen bij operatiesimulaties, discussies binnen het team, gesprekken over de toestemming van de patiënt en de bijbehorende kosten van operaties.

Patiënt-specifieke anatomische modellen kunnen helpen bij operatiesimulaties, discussies binnen het team, gesprekken over de toestemming van de patiënt en de bijbehorende kosten van operaties.

3D-printen van tumoren

In het verleden werd er onderzoek gedaan naar medisch printen gericht op FDM-printers (Fused Deposition Modeling) vanwege hun lage prijs en alomtegenwoordige marktaanwezigheid in de oudere jaren. Dr. Kanawati zag echter een enorme kans om stereolithografie (SLA) te gebruiken vanwege de hoogwaardige materiaaleigenschappen van de uiteindelijke onderdelen. Deze materiaaleigenschappen, waaronder de mogelijkheid om waterdichte onderdelen te printen, betekenden dat medische onderdelen van hogere kwaliteit konden worden geprint en getest.

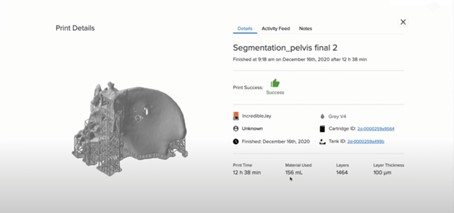

Op een dag onderzocht dr. Kanawati een 41-jarige patiënt die klaagde over pijn in zijn been. Bij de patiënt was op jonge leeftijd een goedaardige bottumor in zijn bekken vastgesteld, die sindsdien niet-operatief werd behandeld. Uit een nieuwe MRI- en CT-scan bleek dat de tumor naar de zijkant van de wervelkolom van de patiënt groeide. De tumor zat tegen zenuwen aan en vormde een ernstige medische uitdaging.

Elke tumor is anders, en elke patiënt is anders. Voor complexe gevallen waarbij het ruggenmerg en de zenuwen betrokken zijn, kan het onderzoeken van de menselijke anatomie in 3D het verschil betekenen tussen een geslaagde of een mislukte operatie.

Dr. Kanawati ging aan de slag met zijn Formlabs SLA-printer en Grey Resin en begon te printen. Voor een volledig model van de onderrug en de tumor werd 156 ml resin gebruikt, ter waarde van slechts 23 euro. Kanawati: "Grey Resin is het werkpaard van Formlabs. Het heeft een zeer mooie oppervlakte afwerking. Ik vind Grey Resin zeer betrouwbaar in termen van printsucces."

Het ruggengraatmodel van de patiënt werd in iets minder dan 13 uur geprint waarbij slechts 23 euro aan resin werd gebruikt.

Het ruggengraatmodel van de patiënt werd in iets minder dan 13 uur geprint waarbij slechts 23 euro aan resin werd gebruikt.

De voordelen van 3D printen

Een fysiek 360º model van de wervelkolom en de tumor van de patiënt helpt chirurgen om fouten te verminderen en de resultaten voor de patiënt te verbeteren. De modellen helpen chirurgen de contactpunten tussen de tumor en de zenuwtakken te visualiseren en hanteren, waardoor ze meer handigheid en vertrouwen krijgen bij het opereren. Dit is een belangrijk voordeel van 3D-printen voor spinale chirurgie. Met SLA-printers in huis kunnen chirurgen binnen een dag modellen scannen, segmenteren en printen. In noodgevallen waar tijd van essentieel belang is, kan een 3D-geprint model chirurgen helpen bij hun beslissingen en hen extra vertrouwen geven.

De toegang tot een 3D-geprint model helpt bij de preoperatieve planning, waardoor Dr. Kanawati kan beoordelen of een kortere operatie mogelijk is. Minder operatietijd betekent minder spanning op het ruggenmerg zonder directe neurale schade te veroorzaken. Het geeft het team ook een beter inzicht in welke pedikels (een zeer sterke, cilindrische, anatomische brug tussen de dorsale wervelelementen en het wervellichaam) levensvatbaar zijn, en hoe de operatie het best kan worden uitgevoerd.

Zenuwen werden geprint in Elastic Resin en op het 3D-printbeen geplaatst.

Zenuwen werden geprint in Elastic Resin en op het 3D-printbeen geplaatst.

Maar dr. Kanawati was nog niet klaar met het creëren van zijn patiëntenmodel. Hij tilde zijn 3D-printen naar een hoger niveau en toonde de kracht van SLA-printen voor medische toepassingen door met meerdere materialen op één machine te printen. Dr. Kanawati verwisselde zijn build tray voor een nieuwe, en begon met het maken van replica's van de zenuwen van de patiënt in Elastic Resin. Zo kon hij de zenuwen op zijn ruggengraatmodel leggen, zodat er geen verrassingen waren toen de operatie begon. Kanawati: "Tijdens de operatie gingen we via de rug van de patiënt naar binnen. Tijdens de operatie konden we de zenuwen niet zien, maar door het 3D-geprinte model wisten we precies waar ze zaten."

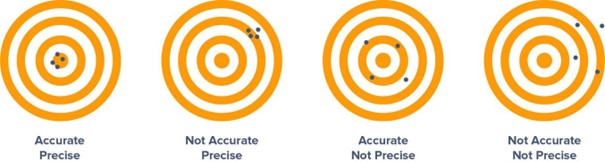

Dat een 3D-printer een "hoge resolutie" heeft in de printerspecificaties betekent niet dat jouw 3D-geprinte onderdelen nauwkeurig of precies zullen zijn. Inzicht in de betekenis van nauwkeurigheid, precisie en tolerantie is noodzakelijk om zinvolle 3D-printprestaties te bereiken voor elke toepassing. In dit blogartikel gaan we dieper in op de betekenis van deze termen in de context van 3D-printen.

Definiëren van nauwkeurigheid, precisie en tolerantie

Laten we beginnen met definities: wat is het verschil tussen nauwkeurigheid, precisie en tolerantie? Voor elke term gebruiken we een schietschijf - een veelgebruikt voorbeeld om deze concepten uit te leggen - om de betekenis te visualiseren.

De nauwkeurigheid binnen 3D printing

Nauwkeurigheid is hoe dicht een meting bij de werkelijke waarde ligt. In het geval van een schietschijf is de werkelijke waarde de roos. Hoe dichter je bij de roos komt, hoe nauwkeuriger jouw schot. In de wereld van 3D-printen is de werkelijke waarde gelijk aan de afmetingen die je in CAD ontwerpt. Hoe dicht komt de 3D-print bij het digitale ontwerp?

De precisie binnen 3D printing

Precisie meet de herhaalbaarheid van een meting: hoe consistent zijn jouw schoten op het doel? Precisie meet alleen deze consistentie; jouw schoten kunnen elke keer op dezelfde plek terechtkomen, maar dat hoeft niet de roos te zijn. Bij 3D-printen komt dit uiteindelijk neer op betrouwbaarheid; kun je erop vertrouwen dat jouw machine bij elke print de verwachte resultaten oplevert.

In algemene technische termen meet "precisie" doorgaans de herhaalbaarheid. Bij het vergelijken van 3D-printmaterialen kan "precies" verwijzen naar materialen die zeer ingewikkelde geometrieën kunnen printen. Formlabs Grey Pro Resin en Rigid Resin hebben bijvoorbeeld een hoge groene modulus, of stijfheid, waarmee dunne, ingewikkelde vormen kunnen worden geprint.

In algemene technische termen meet "precisie" doorgaans de herhaalbaarheid. Bij het vergelijken van 3D-printmaterialen kan "precies" verwijzen naar materialen die zeer ingewikkelde geometrieën kunnen printen. Formlabs Grey Pro Resin en Rigid Resin hebben bijvoorbeeld een hoge groene modulus, of stijfheid, waarmee dunne, ingewikkelde vormen kunnen worden geprint.

De tolerantie binnen 3D printing

Hoe precies moet je zijn? Dat wordt bepaald door de tolerantie, en jij bepaalt de tolerantie. Hoeveel speelruimte heb je in jouw toepassing? Wat is een aanvaardbare variatie in de nauwkeurigheid van de meting? Dat hangt af van jouw project. Zo zal een component met een dynamische mechanische assemblage nauwere toleranties vereisen dan een eenvoudige plastic behuizing.

Als je een tolerantie definieert, wil je waarschijnlijk ook nauwkeurigheid. Laten we dus veronderstellen dat we de precisie van het schieten op de roos meten. Eerder definieerden we de schoten op het doel rechts als niet precies.

Als je een tolerantie definieert, wil je waarschijnlijk ook nauwkeurigheid. Laten we dus veronderstellen dat we de precisie van het schieten op de roos meten. Eerder definieerden we de schoten op het doel rechts als niet precies.

Als je tolerantiebereik echter vrij groot is, kan het alsnog goed zijn. De schoten liggen niet zo dicht bij elkaar als in het doel links, maar als het aanvaardbare precisiebereik de afstand van ±2,5 ringen is, dan zit je binnen de specificaties.

In het algemeen betekent het bereiken en handhaven van nauwere toleranties hogere fabricagekosten en kwaliteitsborging.

3D-printen heeft de afgelopen jaren een flinke groei doorgemaakt. De ontwikkelingen in de 3D-printindustrie hebben een technologie die ooit onbetaalbaar was veel intuïtiever gemaakt voor leraren en studenten. Deze technologie heeft een groot aantal industrieën veranderd, zoals de techniek, productie, tandheelkunde, gezondheidszorg, entertainment, juwelen, audiologie en onderwijs. En nu is het tijd voor scholen om 3D-printen te omarmen, zodat de studenten van vandaag de pioniers van morgen kunnen worden. Naast het helpen bij de voorbereiding op een baan, is 3D-printen een zeer nuttig leermiddel dat de creativiteit stimuleert.

Maar hoe kunnen docenten op alle niveaus aan de slag met 3D-printen in de klas? In deze blog behandelen we waarom klaslokalen 3D-printen nodig hebben en hoe je 3D-printen in de klas kunt integreren.

Voordelen van 3D-printen in de klas

Het is belangrijk dat klaslokalen worden gemoderniseerd. Dit betekent dat leerlingen moeten worden uitgerust met basismiddelen zoals moderne laptops en audiovisuele hulpmiddelen zoals projectoren en smartboards. In plaats van technologie uit het klaslokaal te weren, moeten leerkrachten leerlingen in staat stellen te leren met deze nieuwe technologie. Zo klinken 3D-printers misschien niet fundamenteel, maar ze hebben zich bewezen als essentiële hulpmiddelen.

3D-printers hebben onlangs veel belangstelling gewekt voor onderwijsdoeleinden. Volgens een Department for Education-rapport "hebben 3D-printers een aanzienlijk potentieel als leermiddel en kunnen ze een positieve invloed hebben op de inzet en het leerproces van leerlingen".

3D-printen maakt leren actief, geeft studenten praktische ervaring en brengt hun CAD-projecten tot leven. Naast het lezen van boeken en het maken van aantekeningen bij colleges, kunnen studenten academische concepten toepassen op 3D-printen, waardoor ze de informatie beter kunnen opnemen. Dit is bijzonder nuttig voor ervaringsgerichte leerlingen. In anatomielessen kunnen studenten bijvoorbeeld botten en organen printen om het menselijk lichaam beter te begrijpen. Door 3D-printen verwerven studenten ook analytische vaardigheden - ze interpreteren de grootte, vorm, beweging en relaties tussen objecten.

Bovendien ondersteunt 3D-printen het begrip van de echte wereld. Door al doende te leren, kunnen leerlingen zien welke impact hun 3D-geprinte onderdelen in de echte wereld kunnen hebben. Leerkrachten spelen een belangrijke rol om leerlingen te helpen begrijpen welke impact 3D-printen heeft op het dagelijks leven.

3D-printen in de klas kent toepassingen die verder gaan dan alleen voor de exacte vakken (zoals wetenschap, techniek, wiskunde). 3D-printers zijn creatieve instrumenten die de verbeelding verruimen. Er zijn vrijwel geen grenzen aan wat leerlingen kunnen printen. Leerlingen zonder CAD-vaardigheden kunnen 3D-objecten maken in VR en ze vervolgens printen.

Steeds meer bedrijven starten met innoveren door middel van 3D printing. Zodra je op zoek gaat naar een 3D printer is het mogelijk dat je de keuze moet maken tussen een filament printer en een resin printer, maar welke 3D printer is geschikt voor jouw toepassing? Met meer dan 8 jaar ervaring in 3D printing delen wij graag onze kennis, inzichten en advies in dit verschil, zodat jij de juiste keuze kunt maken tussen een filament printer of een resin printer.

Wat is een filament printer?

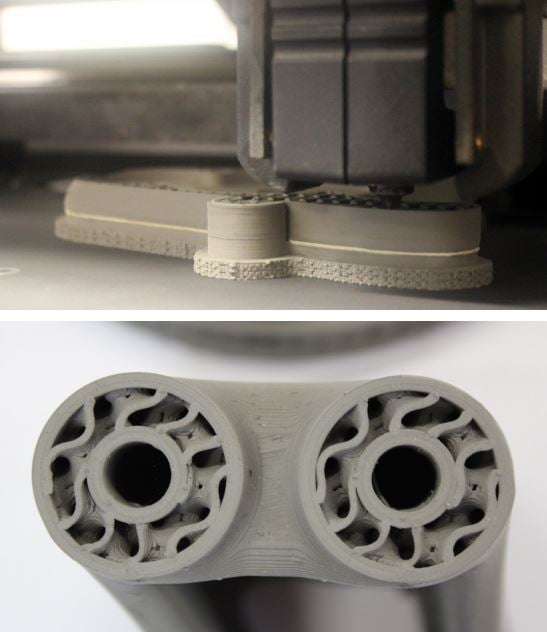

Een 3D printer die een filament gebruikt voor het printen van een 3D onderdeel wordt ook wel een Fused Deposition Modeling (FDM) of Fused Filament Fabrication (FFF) printer genoemd. Dit is één van de meest gebruikte vormen van 3D printen op consumentenniveau, maar ook voor bedrijven. Een filament printer bouwt onderdelen door thermoplastische filamenten te smelten en bouwt een onderdeel laagje voor laagje op. Een filament printer werkt met verschillende thermoplasten, waaronder PLA, ABS of CPE. Het is zeer geschikt voor eenvoudige proof-of-concept-modellen of het snel vervaardigen van eenvoudige, grotere prototypes.

De voor- en nadelen van een filament printer

Een filament printer wordt veelal gebruikt door organisaties uit verschillende branches. Hieronder zetten wij alvast de voor- en nadelen van een filament printer op een rij.

De voordelen van een filament printer

- Eenvoudig in gebruik

- Stuk goedkoper dan een resin printer of een metaalprinter

- Keuze in verschillende materialen en kleuren

- Grotere prototypes produceren

De nadelen van een filament printer

- Een filament printer is niet geschikt voor het 3D printen van kleinere onderdelen

- Niet geschikt als details in het onderdeel zeer belangrijk zijn

- Vereist nabewerking

- Het printen met een filament printer kost meer tijd dan een andere 3D printer

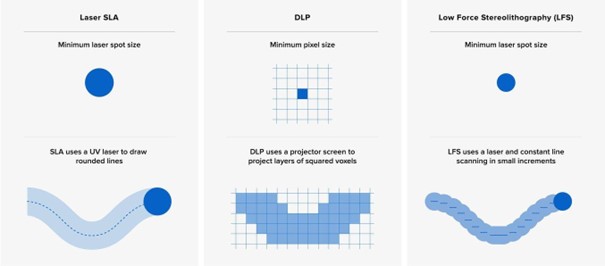

Ben je op zoek naar een hoge resolutie 3D-printer? "Resolutie" is een vaak besproken maar zelden begrepen waarde in de wereld van 3D-printen en Additive Manufacturing. Hoe beïnvloedt de XY- en Z-resolutie de kwaliteit van jouw 3D-prints? Wat is de minimale feature size en welke laagdikte moet je kiezen? In deze uitgebreide blog leer je hoe de resolutie van een 3D-printer jouw 3D-prints beïnvloedt, en hoe deze verschilt tussen SLA-, FDM- en DLP-printers.

De resolutie-strijd van bedrijven

Technologie is al tientallen jaren in een resolutieoorlog verwikkeld. Televisies hebben onlangs het aantal pixels verviervoudigd van HD naar 4K en zullen dat binnenkort weer doen met 8K. Mobiele telefoons, tablets en alles wat een scherm heeft, zal de resolutie als eerste op het specificatieblad zetten, op voorwaarde dat het iets is om over te op te scheppen. Maar dit is niets nieuws. Resolutieoorlogen worden al gevoerd sinds digitale technologie populair werd. De grafische industrie was één van de eerste slagvelden.

Wie er in de jaren 80 en 90 bij was, herinnert zich vast dat Canon, Brother, HP, Epson en Lexmark (en anderen) de strijd aangingen over afdruksnelheid en resolutie. Wat begon met 100x100 dots per inch (DPI) escaleerde al snel naar 300x300, toen 600x600 en uiteindelijk naar de huidige industriestandaard van 1200x1200 DPI. Destijds was de betekenis van deze waarden duidelijk te begrijpen; zelfs de eenheden waren volkomen logisch. Helaas wordt het ingewikkelder wanneer je een andere dimensie toevoegt aan printen.

De 3D-printresolutie

Het detailniveau van een print wordt beïnvloed door de resolutie van de 3D-printer in alle drie de dimensies.

Het detailniveau van een print wordt beïnvloed door de resolutie van de 3D-printer in alle drie de dimensies.

Bij 3D-printen en Additive Manufacturing zijn er drie dimensies waarmee rekening moet worden gehouden: de twee vlakke 2D-dimensies (X en Y) en de Z-dimensie die het 3D-printen mogelijk maakt. Aangezien de vlakke en de Z-dimensie doorgaans via zeer verschillende mechanismen worden aangestuurd, zullen hun resoluties verschillend zijn en moeten zij afzonderlijk worden behandeld. Bijgevolg is er veel verwarring over wat de term "3D-printresolutie" betekent en welk niveau van printkwaliteit je mag verwachten.

Vergelijk verschillende 3D-printprocessen en de resolutie

De hoge resolutie SLA-3D-printers van Formlabs hebben een hoge Z-as resolutie en een lage minimale feature size op het XY-vlak, waardoor ze fijne details kunnen produceren.

De hoge resolutie SLA-3D-printers van Formlabs hebben een hoge Z-as resolutie en een lage minimale feature size op het XY-vlak, waardoor ze fijne details kunnen produceren.

Wat geeft een 3D-printer zijn hoge resolutie? Er is geen eenduidig antwoord. Aangezien 3D-printers onderdelen in 3 dimensies produceren, moet je rekening houden met minstens twee getallen: de minimale feature size van het XY-vlak en de Z-as resolutie (laagdikte of laaghoogte). De Z-as resolutie is gemakkelijk te bepalen en wordt daarom veel genoemd, ook al heeft zij minder te maken met de printkwaliteit en oppervlakteafwerking. De belangrijkere XY-resolutie (minimale feature size) wordt gemeten met microscopische beeldvormingstechnieken en staat daarom niet altijd in de data sheets.

In de praktijk betekent dit dat je een 3D-printer moet kiezen die in beide categorieën goed presteert (in alle 3 dimensies).

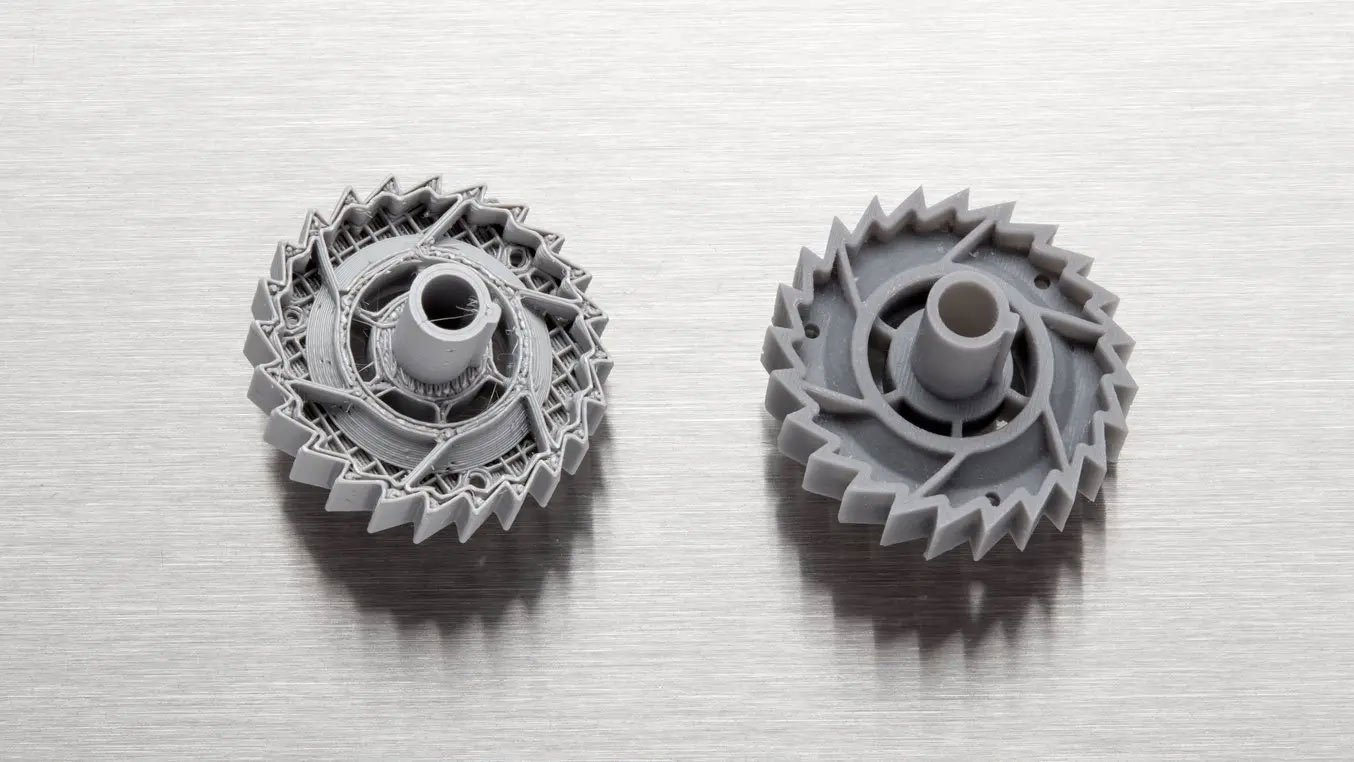

SLA- vs. FDM 3D-printen

Er is veel veranderd sinds de eerste desktop 3D-printers beschikbaar waren voor het publiek. Tegenwoordig concurreren stereolithografie (SLA) 3D-printer zoals de Form 3, om dezelfde desktop-plekken als FDM-3D-printers. Eén van de belangrijkste voordelen van op hars gebaseerde SLA-3D-printers ten opzichte van hun op plastic gebaseerde soortgenoten is de printkwaliteit: SLA-3D-printers produceren aanzienlijk gladdere en gedetailleerdere prints. Hoewel met SLA-printers bovendien aanzienlijk dunnere laagdiktes bereikt worden, ligt de reden voor de verbeterde printkwaliteit in hun veel hogere XY-resolutie.

SLA-3D-printers (rechts) bieden een hogere resolutie en kunnen aanzienlijk gladdere en gedetailleerdere prints produceren dan FDM-3D-printers (links).

SLA-3D-printers (rechts) bieden een hogere resolutie en kunnen aanzienlijk gladdere en gedetailleerdere prints produceren dan FDM-3D-printers (links).

Anders dan bij FDM-3D-printers wordt de minimale feature size in het XY-vlak bij SLA-3D-printers niet beperkt door de stromingsdynamiek van gesmolten kunststof, maar door optiek en radicale polymerisatiekinetiek. Hoewel de wiskunde ingewikkeld is (en buiten de scope van deze blog valt), komt het hier op neer: elementen op SLA-prints kunnen ongeveer even klein zijn als de diameter van hun laserspots. En laserspots kunnen heel klein zijn, vooral vergeleken met de nozzle-afmetingen van de extruders van FDM-printers.

Laser SLA- vs. DLP-3D-printers

Resin 3D-printers zoals SLA-, LFS- en DLP-technologieën bieden de hoogste resoluties van alle 3D-printprocessen die als desktop beschikbaar zijn. De basiseenheden van deze processen zijn verschillende vormen, waardoor het moeilijk is de verschillende machines alleen op basis van numerieke specificaties te vergelijken.

DLP-3D-printers hebben een vaste matrix van pixels ten opzichte van de build area. Lasergebaseerde SLA- en LFS-3D-printers daarentegen kunnen de laserstraal op elke XY-coördinaat richten. Dit betekent dat lasergebaseerde machines, mits de optiek van hoge kwaliteit is, het oppervlak van een onderdeel nauwkeuriger kunnen reproduceren. Zelfs als de laserspot groter is dan de DLP-pixelgrootte.

DLP-3D-printers hebben een vaste matrix van pixels ten opzichte van de build area. Lasergebaseerde SLA- en LFS-3D-printers daarentegen kunnen de laserstraal op elke XY-coördinaat richten. Dit betekent dat lasergebaseerde machines, mits de optiek van hoge kwaliteit is, het oppervlak van een onderdeel nauwkeuriger kunnen reproduceren. Zelfs als de laserspot groter is dan de DLP-pixelgrootte.

Welk resin 3D-printproces je ook kiest, professionele resin 3D-printers moeten in staat zijn om de fijnste details van jouw creaties vast te leggen, van fotorealistische modellen tot ingewikkelde sieraden.

Vital Auto, gevestigd in het hart van de Britse auto-industrie, is een industriële ontwerpstudio met veel expertise op het gebied van auto-ontwerp. Tot de gerenommeerde klantenkring van het bedrijf behoren vele grote autofabrikanten, waaronder Volvo, Nissan, Lotus, McLaren, Geely en TATA.

"Klanten komen meestal naar ons toe om te proberen de grenzen te verleggen van wat mogelijk is met de beschikbare technologie", aldus Shay Moradi, Vitals VP of Innovation & Experiential Technology. Wanneer fabrikanten geen tijd hebben om zelf te experimenteren, vertrouwen ze op Vital Auto om ideeën, eerste schetsen, tekeningen of technische specificaties om te zetten in een volledig gerealiseerde fysieke vorm.

In deze blog vertellen wij je meer over Vital Auto die high-fidelity prototypes en conceptauto's creëert. Ontdek hoe snel de onderneming door iteraties werkt met behulp van diverse geavanceerde tools, waaronder een grote reeks Form 3L- en Fuse 1-printers.

Het maken van een conceptauto met een 3D printer

Vital Auto werd opgericht in 2015 toen drie vrienden bij elkaar kwamen, hun baan opzegden en besloten een winkel op te zetten - toepasselijk in een garage. Eén van de eerste opdrachten die het bedrijf aannam was voor het supercar-concept NIO EP9. Dit zette het team meteen op een koers om uiterst realistische, high-fidelity voertuigprototypes te produceren.

Van een papier tot het 3D printen van auto-onderdelen

Afhankelijk van het verzoek van de klant begint het team met een eenvoudige schets op een stuk papier tot een reeds ontworpen voertuig. Ze ontwikkelen auto's vanaf een blanco vel, ontwerpen alle hoofdframes, alle exterieur- en interieurelementen, openingen/sluitingen en interactieve elementen. Met 5 tot 30 mensen die aan één concept werken, kan een doorsnee project 3 tot 12 maanden duren.

In die tijd ondergaat een gemiddelde showcar tot een dozijn ontwerpiteraties. En binnen die iteraties kunnen er nog meer aanpassingen van kleinere onderdelen plaatsvinden totdat het ontwerp voldoet aan de verwachtingen van de klant.

"Het is goed in onze sector om naar virtuele eigenschappen te kijken als middel om een product te evalueren voordat het op de markt komt. Maar ik denk dat er ook altijd een plek zal zijn voor fysiek vervaardigde voorwerpen. Er gaat niets boven de sensatie en het gevoel van een object in je handen houden met het juiste gewicht, met de juiste verhoudingen en de dynamiek van hoe de fysieke omgeving je perceptie van dat fysieke object verandert," aldus Moradi.

"Het merendeel van onze klanten komt bij ons met een nieuw idee, een innovatief idee en iets dat nog nooit eerder is gedaan. De uitdagingen voor ons zijn dus elke dag nieuw en eindeloos", stelt Anthony Barnicott, Design Engineer en verantwoordelijk voor Additive Manufacturing. "Deze uitdagingen kunnen variëren van hoe we een bepaalde hoeveelheid onderdelen in een vereiste tijdspanne kunnen produceren, tot hoe we een product duurzaam kunnen maken, of hoe we een onderdeel kunnen maken dat een bepaald gewicht heeft en toch een bepaalde prestatie neerzet."

Hoewel conventionele showcars normaal gesproken alleen van freesklei worden gemaakt, maakt het team ook gebruik van drie- en vijfassig CNC-frezen, handvormen, kleimodellering en GRP-composieten. Deze traditionele processen zijn echter vaak niet ideaal voor de productie van op maat gemaakte onderdelen die nodig zijn voor eenmalige concepten.

"We gebruiken 3D-printen al vanaf het begin. We wilden het niet alleen in onze productieprocessen introduceren om de kosten te verlagen, maar ook om de klant meer diversiteit te geven in hun ontwerpen en ideeën," zegt Barnicott.

Vandaag beheert Barnicott een hele afdeling voor 3D-printen, inclusief 14 grootformaat FDM-printers, drie Formlabs 3L grootformaat SLA-printers en vijf Fuse 1 SLS-printers.

"Qua capaciteit draaien al die printers 100%, 24/7, zo ongeveer vanaf de eerste dag. We gebruiken deze printers voor al onze concepten en ontwerpen. Meestal gebruiken we de Fuse 1's voor onze productieonderdelen en de Form 3L's voor onze conceptonderdelen," aldus Barnicott.

Complexe ontwerpen produceren uit meerdere materialen met de Form 3L

"Wij gebruiken de Form 3L-machines voor alles met een A-klasse afgewerkt oppervlak. Dus meestal in een auto-omgeving, een interieur waar je onderdelen hebt die niet worden bekleed met leer of Alcantara of een soort stof. De materialen van Formlabs geven ons een mooie, gladde afwerking waarmee onze schilders direct uit de voeten kunnen. Ook kunnen onderdelen rechtstreeks uit de printer in een voertuig toepassen," stelt Barnicott.

"Wat mij het meest interesseert aan de Form 3L-machines is hun veelzijdigheid. Je hebt de mogelijkheid om in minder dan vijf minuten van materiaal te wisselen. De grote variatie in materialen – deze kunnen zacht en flexibel zijn, maar ook hard en stijf - is voor ons onbetaalbaar", aldus Barnicott.

Het team gebruikt de Form 3L's met meerdere materialen voor een groot aantal toepassingen, waaronder:

Luchtroosters

"Een gangbare uitdaging voor ons als bedrijf is dat klanten ons benaderen met een eigen product en dat in hun eigen ontwerp willen verwerken. Zo benaderde een klant ons met een eigen luchtrooster van een ander voertuig die hij in zijn eigen interieur wilde hebben. We gebruikten 3D-scantechnologie om dit onderdeel digitaal te reproduceren en creëerden vervolgens een uitwendige schil. Die produceerden we eerst in het materiaal Draft om het ontwerp te testen en de klant de kans te geven het te verifiëren. Daarna zijn we overgestapt op het materiaal White om een productie klaar onderdeel te produceren."

Schakelpakketten

"Wanneer we werken met ongelooflijk ingewikkelde ontwerpen zoals kleine schakelpakketten, kunnen we meerdere materialen gebruiken om een mechanisch product te maken dat niet alleen goed functioneert, maar ook kan worden gebruikt in een real-world omgeving. Voor deze schakelpakketten hebben we hardere materialen zoals de Tough 2000 voor de bovenkant gecombineerd met de lichtere, kosteneffectievere materialen voor de binnenkant."

Deurafdichtingen

"Doorgaans is de productie van deurafdichtingen voor automobieltoepassingen ongelooflijk duur. Er is gewoon geen andere manier dan extrusiegieten om ze te produceren. Dit brengt niet alleen hoge gereedschapskosten met zich mee, maar ook een lange doorlooptijd. We konden experimenteren met een van Formlabs' nieuwste materialen, de Flexible 80A. Met de Form 3L konden we 's nachts secties van deze deurafdichting printen om verschillende geometrieën te testen. Dit printen ging met een nauwkeurigheid van 50 micron."

Met de Form 3L kan het team in de meeste gevallen binnen 24 uur meerdere iteraties van onderdelen produceren. Uiteindelijk kochten ze drie verschillende machines. Zo konden ze tot drie verschillende iteraties van een onderdeel tegelijk produceren, zelfs met drie verschillende materialen. Vervolgens kunnen ze de kostenbesparing doorberekenen aan de klant of meer waarde bieden door meerdere ontwerpopties voor dezelfde prijs te tonen.

"Eén van de voordelen van Additive Manufacturing is de snelheid in de tijd. Maar wat doe je met de vrijgekomen tijd? Wij gebruiken deze om meer mogelijke alternatieven te bedenken of het toevoegen van extra iteratielussen in het proces," aldus Moradi.

"Er zijn veel producten die we zonder onze Form 3L's simpelweg niet zouden kunnen maken. Althans, het zou wellicht lukken met enkele zeer geavanceerde productietechnieken zoals zevenassig CNC-frezen. Maar dit zou wel gepaard gaan met enorme compromissen", zegt Barnicott.

Wat betekenen Notched Izod van 14 J/m, post-cured en ASTM D 256-10 eigenlijk? Wat is het verschil tussen sterkte en modulus? Hoe houden ze verband met gewone materialen die we dagelijks tegenkomen, en waarom is dat voor jou van belang?

Materiaaleigenschappen zoals chemische, optische, mechanische, thermische of elektrische eigenschappen geven aan hoe een bepaald materiaal zich onder bepaalde omstandigheden gedraagt. Gekwantificeerd kunnen deze eigenschappen je helpen de voordelen van het ene materiaal tegenover het andere te beoordelen voor een specifieke use case.

In deze blog beschrijven we de meest gebruikte mechanische en thermische eigenschappen en hun belang voor specifieke toepassingen. Ook beschrijven we hoe 3D-geprinte materialen zich verhouden tot kunststoffen die met conventionele methoden zijn vervaardigd. Zo helpen we je om de juiste materiaalkeuze te maken voor jouw 3D-printer.

Voornaamste mechanische en thermische eigenschappen van 3D onderdelen

Laten we beginnen bij het begin: de verschillende eigenschappen en waarom deze zo belangrijk zijn.

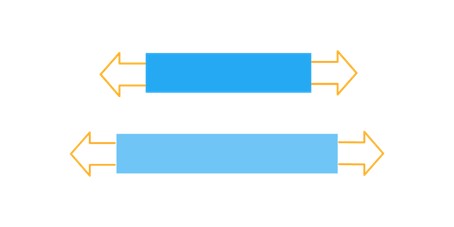

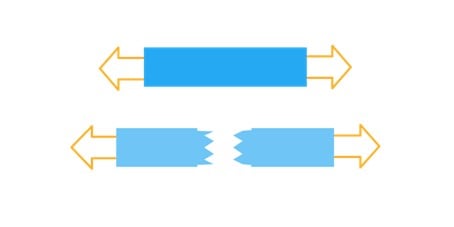

- Treksterkte: Weerstand van een materiaal tegen breken onder spanning. Dit is de fundamentele eigenschap die de uiteindelijke sterkte van een onderdeel aangeeft. Een hoge treksterkte is belangrijk voor structurele, dragende, mechanische of statische onderdelen.

- Elasticiteitsmodulus: Weerstand van een materiaal tegen uitrekken onder spanning (stijfheid). Dit is een oede indicator voor ofwel de stijfheid (hoge modulus) ofwel de flexibiliteit (lage modulus) van een materiaal.

- Rek: Weerstand van een materiaal tegen breken bij uitrekken. Dit helpt je om flexibele materialen te vergelijken op basis van hoeveel ze kunnen uitrekken. Geeft ook aan of een materiaal eerst zal vervormen of plotseling zal breken.

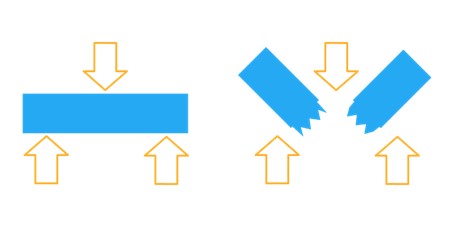

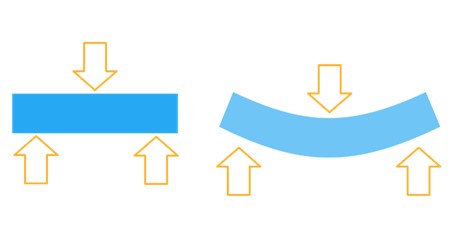

- Buigsterkte: Weerstand van een materiaal tegen breken bij buigen. Dit is vergelijkbaar met treksterkte, maar toont de sterkte in buigmodus. Tevens een goede indicator of een materiaal isotroop (homogeen) is.

- Buigmodulus: Weerstand van een materiaal tegen buigen onder belasting. Dit geeft een goede indicator voor ofwel de stijfheid (hoge modulus) ofwel de flexibiliteit (lage modulus) van een materiaal.

- Kerfslagwaarde: Het vermogen van een materiaal om schokken en impactenergie te absorberen zonder te breken. Dit geeft de stevigheid aan, helpt je te bepalen of een onderdeel zal standhouden als het op de grond valt of tegen een ander voorwerp botst.

- Hardheid (Shore): Weerstand van een materiaal tegen vervorming. Dit helpt je om de juiste "zachtheid" te bepalen voor rubber en elastomeren voor bepaalde toepassingen.

- Compressie: Permanente vervorming die overblijft nadat materiaal is samengeperst. Dit is belangrijk voor elastische toepassingen, geeft aan of een materiaal snel terugveert in zijn oorspronkelijke vorm.

- Scheursterkte: Weerstand van een materiaal tegen het ontstaan van sneden onder spanning. Dit is belangrijk voor flexibele materialen, zoals rubber of textiel. Toont de weerstand tegen scheuren.

- Waterabsorptie: Hoeveelheid geabsorbeerd water onder bepaalde omstandigheden. Dit is vooral belangrijk tijdens de verwerking van de grondstof. Een hoge waterabsorptie of vochtigheid kan leiden tot slechte materiaaleigenschappen in thermoplasten.

- Warmtevormvastheidstemperatuur: Temperatuur waarbij een sample vervormt onder een bepaalde belasting. Dit geeft aan of een materiaal geschikt is voor toepassingen bij hoge temperaturen.

- Vicat-verwekingstemperatuur: Temperatuur waarbij het materiaal merkbaar zacht wordt. Dit wordt gebruikt voor materialen die geen duidelijk smeltpunt hebben. Voor toepassingen bij hoge temperaturen helpt het de bovengrens van de temperatuur voor continu gebruik te bepalen.

- Thermische expansie: De neiging van een materiaal om uit te zetten (of te krimpen) als reactie op een temperatuursverandering. Dit is belangrijk voor toepassingen waarbij een vormverandering als reactie op de temperatuur onaanvaardbaar of wenselijk is.

Materiaaleigenschappen worden het meest betrouwbaar gemeten met gestandaardiseerde testmethoden. Veel van die methoden zijn gedocumenteerd door hun respectieve user communities en worden gepubliceerd door ASTM International. Natuurlijk zijn de exacte meetwaarden voor jouw onderdelen afhankelijk van het ontwerp. Door gestandaardiseerde tests te vergelijken, krijg je echter een idee van hoe jouw onderdeel zich zal gedragen als het volgens verschillende methoden uit verschillende materialen wordt vervaardigd. De kans is groot dat je deze metrieken en normen tegenkomt op datasheets van materialen.

Nu we een duidelijk inzicht hebben in de basisprincipes, gaan we dieper in op elke materiaaleigenschap. We behandelen benchmarks voor materialen die zijn gemaakt met conventionele productiemethoden, maar ook met gangbare 3D-printtechnologieën zoals Fused Deposition Modeling (FDM), Stereolithografie (SLA), Selective Laser Sintering (SLS) en PolyJet.

De treksterkte van een 3D onderdeel

Eén van de belangrijkste materiaaleigenschappen is de treksterkte, de weerstand van een materiaal tegen breken onder spanning. Het is een van de eerste materiaaleigenschappen waar ingenieurs naar kijken en die bovenaan de meeste materiaaldatasheets staat. In combinatie met voldoende vervormbaarheid geeft de treksterkte ook de stevigheid van een materiaal aan. Sommige materialen breken zeer scherp in een brosse breuk, terwijl meer taaie materialen, zoals de meeste kunststoffen en metalen, enige vervorming ondergaan. Om dit gedrag duidelijk te begrijpen, worden gegevens over de treksterkte gewoonlijk aangevuld met een spanning-rekdiagram.

Materialen met een hoge treksterkte worden doorgaans aangetroffen in structurele, mechanische of statische onderdelen waar een breuk onaanvaardbaar is. Denk bijvoorbeeld aan de bouw, de auto-industrie en de luchtvaart, maar ook in draden, touwen, kogelvrije vesten en meer. Tegenwoordig is 3D-printen zo ver gevorderd dat het dezelfde of zelfs een hogere treksterkte kan leveren dan traditionele spuitgietkunststoffen zoals polypropyleen en ABS.

De elasticiteitsmodulus van 3D onderdelen

De elasticiteitsmodulus van Young is een maat voor de stijfheid van een materiaal onder trekbelasting. Hoe hoger de elasticiteitsmodulus, hoe stijver het materiaal. Aan de bovenkant van de schaal kwantificeert de elasticiteitsmodulus de vormvastheid van een materiaal onder belasting. Dit is één van de eerste eigenschappen die je moet onderzoeken bij het selecteren van materialen voor dragende mechanische en structurele onderdelen die onder belasting binnen hun geometrische specificaties moeten blijven.

Een lage elasticiteitsmodulus wijst daarentegen op een elastisch materiaal. Aan de onderkant van de schaal kun je met de elasticiteitsmodulus dus inzicht krijgen in de elasticiteit van een zacht en flexibel materiaal.

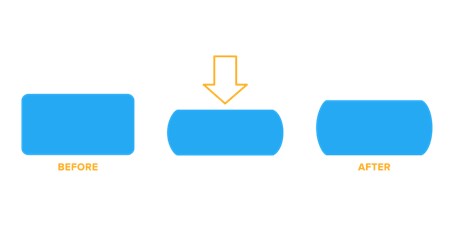

De rek van een 3D onderdeel

De mate waarin een materiaal uitrekt op het moment dat het breekt, wordt rek genoemd. Gedefinieerd als de verhouding van de verlenging tot de aanvankelijke, onbelaste lengte, drukt zij het vermogen van een materiaal uit om vormveranderingen te weerstaan zonder scheurvorming. Stijve materialen, zoals brosse-harde kunststoffen, hebben doorgaans een geringe rek bij breuk. Sommige zachte, elastische materialen daarentegen kunnen meerdere malen hun eigen lengte uitrekken alvorens ze breken.

Bij de keuze van een flexibel materiaal voor een specifieke toepassing geeft rek aan hoeveel het kan uitrekken. Rek is ook belangrijk in de bouw en architectuur, waar structuren merkbaar moeten vervormen in plaats van onmiddellijk in te storten. Als de rek kan worden afgeleid uit de treksterkte en de trekmodulus van een materiaal, is het dus een deels overbodige maatstaf.

De buigsterkte van een 3D onderdeel

Net als de treksterkte beschrijft de buigsterkte de weerstand van een materiaal tegen breken onder belasting. Het verschil ligt in het soort belasting. Bij buigsterkte gaat het om een buigbelasting, waardoor zowel de druk- als de treksterkte van een materiaal wordt weergegeven.

Voor de meeste kunststoffen liggen buigsterkte en treksterkte dicht bij elkaar. Als een materiaal isotroop (homogeen) is, is de buigsterkte gelijk aan de treksterkte. Door de sterke chemische bindingen in de 3D-prints zijn SLA-onderdelen isotroop. Dit is een groot voordeel ten opzichte van andere 3D-printtechnologieën, omdat de onderdelen ongeacht de oriëntatie een vergelijkbare sterkte hebben.

De buigmodulus van een 3D onderdeel

De buigmodulus is een maat voor de stijfheid van een materiaal in buigrichting. Een hoge buigmodulus wijst op een stijver materiaal. Elastische materialen daarentegen hebben een lagere buigmodulus. Net als trek- en buigsterkte zijn trek- en buigmodulus nauw verwant en verschillen ze doorgaans niet veel van elkaar.

De buigmodulus is een belangrijke metriek voor toepassingen als stalen veren - met name bladveren - en steunbalken of constructiedelen.

De kerfslagwaarde van een onderdeel

Materialen kunnen anders reageren op statische belastingen dan op abrupte schokken. Het vermogen om deze abrupte energie te absorberen tijdens plastische vervorming is de taaiheid van een materiaal. Impactproeven, gedefinieerd als de hoeveelheid energie die een materiaal kan absorberen bij een plotselinge botsing of schok zonder te breken, zijn een goede indicator voor taaiheid. Broze materialen hebben een lage taaiheid als gevolg van de geringe hoeveelheid plastische vervorming die zij kunnen verdragen. Over het algemeen neemt bij lagere temperaturen de kerfslagenergie die een materiaal kan absorberen ook af.

Kerfslagvastheid is een belangrijke factor in vele toepassingen, van behuizingen tot schilden en veiligheidsbrillen. De Izod-slagproef en de Charpy-kerfslagproef zijn twee gangbare proeven voor slagvastheid die alleen verschillen in de manier waarop ze worden gemeten, waarbij de eerste de ASTM-norm is.

De hardheid (Shore) van een 3D onderdeel

Hardheid wordt gedefinieerd als de weerstand van een materiaal tegen permanente vormverandering wanneer een drukkracht wordt uitgeoefend. In de praktijk is hardheid synoniem met krasbestendigheid en weerstand tegen indrukken en elastische vervorming. Contra-intuïtief gezien sluiten hardheid en taaiheid elkaar uit. Harde materialen zijn van nature bros. Taaiheid daarentegen vereist dat een materiaal een zekere ductiliteit (vervormbaarheid) bezit.

Hoewel een lage hardheid over het algemeen wijst op een zacht materiaal, wordt de bovenstaande definitie van hardheid steeds minder praktisch naarmate het geteste materiaal zachter is. Dit is waar de Shore-durometer (of Shore-hardheid) in beeld komt - een testmethode en definitie voor het meten van de hardheid (of zachtheid) van zachte, flexibele en elastische materialen zoals rubber, elastomeren en sommige polymeren.

In de praktijk wordt de Shore-durometer vaak gebruikt om geschikte materialen te identificeren voor zacht aanvoelende oppervlakken, zoals een handgreep of het juiste rubber voor een specifieke pakking. De durometer is ook een belangrijke maatstaf voor rollen en massieve banden. Een hoge Shore-hardheid wijst op een harder en minder flexibel materiaal. Een lagere waarde daarentegen duidt op een zachter materiaal.

Als een gegevensblad geen waarde voor de hardheid vermeldt, kan een lage trekmodulus ook een goede indicator zijn voor een elastisch en zacht materiaal. De ASTM-testnorm voorziet in een totaal van 12 schalen, waarbij de A-schaal de meest gebruikelijke is voor zachtere kunststoffen en de D-schaal voor hardere.

De compressieset van een 3D onderdeel

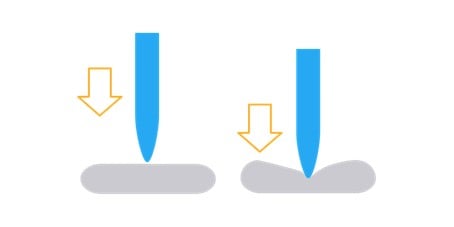

Compressieset wordt gewoonlijk gebruikt om de permanente vervorming te beschrijven die in een zacht materiaal, zoals een elastomeer, overblijft nadat een drukkracht is weggenomen.

Materialen met een hoge compressieset zijn ongeschikt voor toepassingen waar van een onderdeel wordt verwacht dat het snel in zijn oorspronkelijke vorm terugspringt nadat een drukkracht is verwijderd, zoals veren. Voor dempers of pakkingen kan een hoge compressieset aanvaardbaar of gewenst zijn.

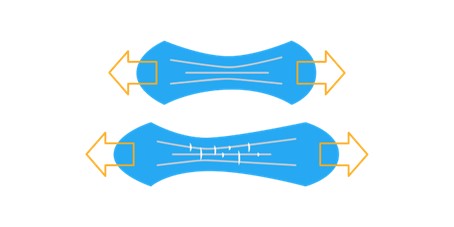

De scheursterkte van een 3D onderdeel

De scheursterkte beschrijft de weerstand van een materiaal tegen scheuren, vooral tegen het ontstaan van sneden en de verspreiding daarvan door het materiaal onder belasting. Materialen met een lage scheurweerstand zijn doorgaans slecht bestand tegen slijtage en zullen bij beschadiging snel bezwijken.

De scheursterkte is een belangrijke factor bij de keuze van flexibele materialen zoals rubber of textiel voor toepassingen met hoge spanning. Materialen die worden gebruikt voor gespannen membranen, trommels of zeildoek, elastieken en bungees moeten bestand zijn tegen scheuren, zelfs na een eerste beschadiging, Deze materialen vereisen daarom een hoge scheursterkte.

De waterabsorptie van 3D onderdelen

Kunststoffen absorberen een bepaalde hoeveelheid water uit vochtige lucht of bij onderdompeling in water. Hoewel sommige kunststoffen hygroscopischer zijn dan andere, is deze minuscule waterabsorptie voor de uiteindelijke kunststofproducten zelden van belang. Het speelt echter wel een belangrijke rol bij de verwerking van de grondstoffen en bij de hittebestendigheid van kunststof onderdelen.

Bij verhitting boven een bepaalde temperatuurgrens - meestal rond 150 - 160°C - ondergaan veel thermoplasten in aanwezigheid van vocht een chemische reactie genaamd hydrolyse. Hierbij worden lange molecuulketens gesplitst in kortere en het materiaal wordt zwakker. Als een thermoplastische grondstof met een hoge waterabsorptie vóór het 3D-printen of spuitgieten aan vochtigheid wordt blootgesteld, treedt tijdens het proces hydrolyse op. Dit leidt tot slechte materiaaleigenschappen van het uiteindelijke onderdeel. Daarom moeten thermoplastische grondstoffen met een hoge waterabsorptie in een droge omgeving worden opgeslagen.

Terwijl spuitgietkunststoffen (ABS, nylon, polypropyleen) thermoplasten zijn, zijn SLA fotopolymeren resins thermohardende materialen. Deze worden met een lichtbron uitgehard in plaats van in vorm gesmolten, en blijven na uitharding in een permanente vaste toestand. Daardoor zijn ze niet gevoelig voor de negatieve effecten van hydrolyse.

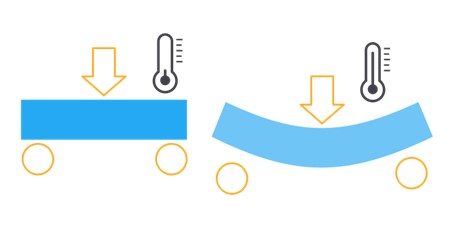

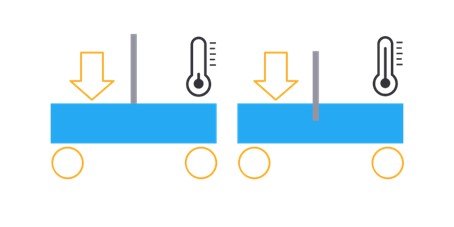

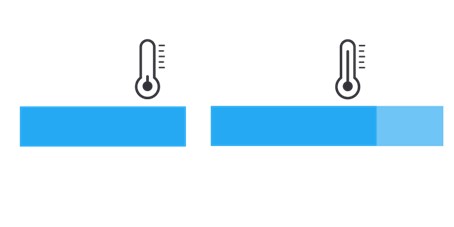

De warmtevervormingstemperatuur (HDT) van een 3D onderdeel

Materiaaleigenschappen, met name trek- en buigmoduli, zijn gebonden aan de gestandaardiseerde omgevingsomstandigheden waaronder hun testresultaten zijn vastgelegd. Verschillende omgevingsomstandigheden, zoals verschillende omgevingstemperaturen, kunnen leiden tot een aanzienlijke verandering van de prestaties van een materiaal onder belasting. De warmtevervormingstemperatuur (HDT) geeft de temperatuur aan waarbij een materiaal onder een bepaalde belasting begint te vervormen. Een hoge HDT is wenselijk voor toepassingen bij hoge temperaturen, zoals behuizingen en bevestigingen voor verwarmingselementen. Een hoge HDT is ook geschikt voor onderdelen die in contact komen met hete vloeistoffen of gassen, zoals gereedschappen voor spuitgietmatrijzen, verbindingsstukken voor vloeistoffen, kleppen en spuitmonden.

Het Vicat-verwekingspunt van een 3D onderdeel

In tegenstelling tot andere materialen hebben kunststoffen geen scherp smeltpunt. Het Vicat-verwekingspunt fungeert als een alternatieve definitie van het punt waarop een materiaal begint te vloeien en deze leemte opvult voor kunststoffen en thermoplasten. Net als het HDT geeft het Vicat-verwekingspunt de verandering van de mechanische eigenschappen van een materiaal onder invloed van warmte weer. Het markeert een temperatuurpunt waar een gestandaardiseerde naald een testmonster met een bepaalde lengte en een bepaalde belasting indrukt.

Het wordt meestal gebruikt om de bovenste temperatuurgrens te bepalen voor continu gebruik van een materiaal in een toepassing bij een verhoogde bedrijfstemperatuur die, als vuistregel, 15 °C onder het Vicat-weekpunt moet liggen.

De thermische uitzettingscoëfficiënt van een 3D onderdeel

Materialen hebben de neiging te krimpen, uit te zetten of anderszins van vorm te veranderen onder invloed van veranderingen in temperatuur. Dit verschijnsel wordt gebruikt in thermische actuatoren, thermische sensoren en zelfs kunstmatige spieren. In de meeste gevallen is het echter een ongewenst neveneffect dat met veel moeite moet worden ondervangen. De thermische uitzettingscoëfficiënt is een nuttige indicator om te voorspellen en kwantificeren hoe een materiaal van vorm verandert als reactie op temperatuurveranderingen. Een positieve thermische uitzettingscoëfficiënt geeft aan dat het materiaal uitzet bij toenemende temperatuur. Een negatieve coëfficiënt wijst daarentegen op krimp.

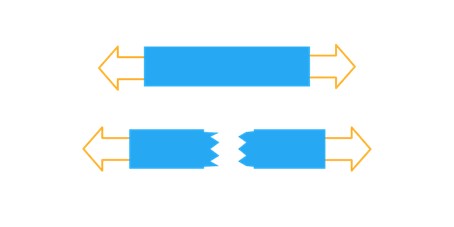

Bij het werken met thermoplasten, of het nu gaat om spuitgieten of 3D-printen, moet rekening worden gehouden met de thermische uitzetting van het materiaal om de gewenste vorm te verkrijgen nadat het onderdeel is afgekoeld. Om thermische verschijnselen zoals hoepelkrimp, omkrullen en kromtrekken te voorkomen, die een belangrijke beperking vormen bij het bereiken van geometrische precisie via 3D printtechnologieën zoals SLS en FDM, is het raadzaam om bij de materiaalkeuze rekening te houden met de thermische uitzettingscoëfficiënt.

Thermohardende 3D-printtechnologieën, zoals SLA, hebben over het algemeen geen last van thermische vervormingen. Hierdoor zijn ze een uitstekende keuze voor onderdelen die de hoogste nauwkeurigheid en vormgetrouwheid vereisen.

In de afgelopen tien jaar heeft de toepassing van additive manufacturing elke industrie bereikt. Niet langer meer voornamelijk het domein van hobbyisten, zijn krachtige, betrouwbare 3D-printers uitgegroeid tot essentiële hulpmiddelen voor bedrijven. 3D-printen kan de productiesnelheid verhogen, de kosten verlagen, alsook snelle prototypes en innovatieve producten en ontwerpen mogelijk maken. Maar hoe verandert het landschap van 3D-printen? Welke nieuwe toepassingen winnen aan populariteit? In dit uitgebreide blogartikel vertellen we hier alles over.

De populariteit van 3D-printen is toegenomen nu het zich heeft gevestigd als een toegankelijke aanvulling op conventionele productie. Dit rapport is een momentopname van de huidige markt voor additive manufacturing en een diepgaand onderzoek naar traditionele en nieuwere toepassingen van additive manufacturing. Het onderzoekt hoe consumenten additive manufacturing gebruiken, in welke soorten technologieën zij investeren en wat zij verwachten in de komende jaren.

3D printen bevindt zich niet meer in de early adaptor-fase

3D-printen is de early adopter-fase voorbij, maar vertoont nog steeds tekenen van robuuste groei en uitbreiding naar nieuwe industrieën en toepassingen.

Om beter te begrijpen hoe het gebruik van 3D-printing zich ontwikkelt, wordt in dit verslag gekeken naar twee belangrijke gebruikersgroepen: de early adopters, die meer dan twee jaar geleden zijn begonnen met additive manufacturing, en de recent adopters, die de afgelopen twee jaar in de technologie hebben geïnvesteerd.

Uit het rapport blijkt dat het aantal nieuwe 3D-printtoepassingen binnen de recent adoptersgroep aanzienlijk is toegenomen. Terwijl rapid prototyping en het maken van modellen populaire use-cases blijven, is een groot aantal bedrijven begonnen met het inzetten van 3D-printen voor kleine series aangepaste productie en het maken van onderdelen voor eindgebruik. Bij recente adopters gebruikt 48% van de bedrijven 3D-printing voor de productie van kleine aantallen op maat gemaakte onderdelen. Bovendien is het frequente gebruik van 3D-printen voor het maken van onderdelen voor eindgebruik sterk gericht op recent adopters: 63% van de recent adopters maakt vaak of altijd gebruik van 3D-printen voor onderdelen voor eindgebruik, tegenover slechts 33% van de early adopters. Het gebruik van onderdelen voor eindgebruik is sterk gericht op nieuwe recent adopters: 63% van de recent adopters gebruikt vaak of altijd 3DP voor onderdelen voor eindgebruik, vergeleken met slechts 33% van de early adopters.

Deze verschuiving onder de recent adopters vertegenwoordigt het toenemende gebruik van 3D-printen om beter in te spelen op de behoeften van de klant en om producten en workflows aan te passen aan veranderende markten. Het toont aan dat additive manufacturing bedrijven zal blijven stimuleren en beïnvloeden bij het stroomlijnen en moderniseren van hun workflows.

De bevindingen in dit rapport zijn gebaseerd op meer dan 400 unieke antwoorden uit een onderzoek van Formlabs, van zowel huidige gebruikers als niet-gebruikers van 3D-printen. 72% van de respondenten maakt momenteel gebruik van 3D-printen, terwijl 28% van de respondenten dat niet doet.

Het onderzoekspanel bestaat uit:

Beroep:

- Productie-ingenieur: 5,6%

- Directeur Innovatie: 6,8%

- Design Engineer / Lead Design Engineer: 20,1%

- Bedrijfseigenaar: 14,1%

- Engineering Manager: 12,1%

- Ontwerper / Senior Ontwerper: 9,6%

- Mechanisch ingenieur: 10,7%

- 3D-printing afdelingshoofd: 11,6%

- Anders: 9,3%

Locatie:

- Noord-Amerika: 60.9%

- EMEA + Azië :39.1%

De Additive Manufacturing-industrie in 2022

Door de dalende kosten van apparatuur is in-house 3D-printen steeds gebruikelijker geworden. Meer dan zeven op de tien (72%) deelnemers aan het onderzoek gaven aan dat hun bedrijf momenteel 3D-printers gebruikt, waarbij de meerderheid in-house print (55%) in vergelijking met het uitbesteden van 3D-printen (17%). Deze trend sluit aan bij de recente opkomst van professionele desktopprinters die nu voor een fractie van de prijs dezelfde kwaliteit bieden als industriële machines uit het verleden.

"3D-printen is als de echte undo-knop, waardoor ik moediger kan zijn in mijn ontwerpproces." Kat Ermant - Hoofd prototype-technicus, Peloton

"In het museumvak heeft 3D-printen ons denken verruimd en ons in staat gesteld de lat hoger te leggen." Mei-An Tsu - Conservator objecten, Museum voor Schone Kunsten

Er zijn twee voornaamste manieren waarop een bedrijf baat kan hebben bij additive manufacturing. Ze kunnen:

- Investeren in intern 3D-printen.

Interne teams voorzien van hun eigen 3D-printers brengt een investering met zich mee, maar verlaagt de kosten per print aanzienlijk in vergelijking met uitbesteding. Het maakt ook verzending overbodig, zodat prints direct na voltooiing kunnen worden gebruikt. In-house 3D beschermt het bedrijf tegen problemen in de supply chain. Dit houdt in dat de productie niet wordt onderbroken door vertragingen in de verzending.

- Gebruikmaken van 3D-printdiensten.

Bedrijven kunnen hun digitale bestanden naar een servicebureau sturen, dat vervolgens de onderdelen 3D-print en terugstuurt. Deze methode heeft geen investeringskosten vooraf, maar terugkerende printkosten zijn duur op de lange termijn. Uitbesteding leidt ook tot lange doorlooptijden, waarbij bedrijven een week tot een maand moeten wachten om hun prints te ontvangen.

Deze getallen worden naar boven bijgesteld door bedrijven in Europa, het Midden-Oosten en Afrika (EMEA). EMEA-bedrijven lopen voor op hun Noord-Amerikaanse tegenhangers: 88% van de respondenten zegt te investeren in in-house of uitbesteed 3D-printen, vergeleken met 64% in Noord-Amerika.

Welke 3D-printprocessen zijn het populairst?

Fused deposition modeling (FDM), ook bekend als Fused Filament Fabrication (FFF), is de meest gebruikte vorm van 3D-printen op consumentenniveau, gevoed door de opkomst van hobbyistische 3D-printers. Mede door de lage prijs is FDM de meest gebruikte 3D-printtechnologie voor onze respondenten. Maar nu gebruikers additive manufacturing beginnen toe te passen voor de productie van onderdelen voor eindgebruik, is het belang van Selective Laser Sintering (SLS) zichtbaar geworden. Met het oog op toekomstige investeringen zegt een groot deel van de respondenten dat SLS het belangrijkste is in termen van verwachte impact op hun bedrijf (46%), meer dan de verwachte impact van SLA (36%). Dit ondanks het feit dat slechts 34% van de gebruikers momenteel SLS gebruikt, en dit is een goed teken voor toekomstige investeringen in SLS-technologie.

De toenemende investeringen in andere technologieën dan FDM worden duidelijk wanneer men de early adopters vergelijkt met de new adopters. Binnen het groep nieuwe gebruikers blijft FDM de meest gebruikte technologie, maar er zijn opvallende verschuivingen naar investeringen in andere technologieën. Een reden hiervoor is de dalende kostprijs van de toegang tot sommige van deze nieuwe technologieën, waaronder SLA- en SLS-3D-printen.

Een overzicht van de momenteel gebruikte 3D-printtechnologieën, waarin recent en early adopters worden vergeleken.

- Stereolithografie (SLA): 56% van de adopters tegenover 46% van de early adopters.

- Selective Laser Sintering (SLS): 44% van de adopters tegenover 27% van de early adopters.

- Fused Deposition Modeling (FDM): 74% van de adopters tegenover 78% van de early adopters.

Medewerkers voor Additive Manufactering-functies

Gezien het tempo waarin intern 3D-printen is ingevoerd en de meeste bedrijven een verdere uitbreiding van 3D-printtoepassingen verwachten, is het geen verrassing dat meer dan de helft van de respondenten een specifiek aantal medewerkers heeft voor additive manufacturing-functies. Het is mogelijk dat dit de komende jaren veel gebruikelijker zal worden. Veel gebruikers van Formlabs 3D-printers zijn algemene ingenieurs op de werkvloer of individuele ontwerpers die onderdelen printen voor hun eigen producten. Naarmate het aantal 3D- printtechnologieën en hun toepassingen groeit, zal er veel vraag zijn naar gebruikers met specifieke vaardigheden op het gebied van additive manufacturing.

3D-printingapplicaties: een groeiend landschap

De belangrijkste drijfveer achter de early adoption van additive manufacturing door de meeste bedrijven is lange tijd het maken van prototypes en modellen geweest. 3D-ontwerpen tot leven brengen om feedback en iteratie te genereren is een essentiële toepassing voor een groot aantal industrieën. Onze onderzoeksgegevens bevestigen dit, waarbij rapid prototyping (58%) en het maken van modellen en rekwisieten (53%) de meest gebruikte toepassingen zijn.

Deze use cases zullen ongetwijfeld populair blijven, vooral nu er nieuwe materialen worden geïntroduceerd die de grenzen van prototyping verleggen. Meer duurzaamheid, grotere flexibiliteit, biocompatibiliteit en andere eigenschappen van polymeren kunnen ze geschikt maken voor industrie- en toepassingsspecifieke prototyping.

Eén van de belangrijkste trends in de industrie wordt gedreven door recent adopters: productie in kleine series en de inzet van onderdelen voor eindgebruik zijn in populariteit toegenomen. Gebruikers maken gebruik van 3D-printen om niet alleen het productontwerp te controleren, maar ook om producten te maken. De kans dat recent adopters regelmatig onderdelen voor eindgebruik printen is ongeveer twee keer zo groot als bij early adopters.

De voordelen van 3D printing

Bij de beoordeling van de voordelen van specifieke 3D-printtoepassingen werd de mogelijkheid om snel te innoveren het meest genoemd door de respondenten. Andere vaker genoemde voordelen voor alle toepassingen waren speed to market, concurrentievoordeel, voldoen aan de vraag van de klant en geld besparen. De uitbreiding van het aantal toepassingen van 3D-printen ging gepaard met een verruiming van de behoeften en opvattingen van gebruikers over wat de technologie hun bedrijf te bieden heeft. We kunnen concluderen dat er de komende jaren waarschijnlijk meer ruimte is voor voortdurende uitbreiding van additive manufacturing en dat de huidige investeringen niet zijn gestagneerd.

De voordelen van in-house rapid prototyping

In-house rapid prototyping voorziet in veel van deze behoeften, zoals speed to market. Maar gebruikers leren dat ze ook een concurrentievoordeel kunnen behalen door het maken van onderdelen voor eindgebruik in-house uit te voeren, of de speed to market kunnen opvoeren door de productie in-house te realiseren. Van de recent adopters is 60% begonnen met 3D-printen voor snelle tooling (vacuümvormen, thermovormen, spuitgieten, enz.), vergeleken met slechts 30% van de early adopters. Met 3D-printen voor rapid tooling kunnen bedrijven de kloof overbruggen tussen traditionele gereedschappen en puur 3D-printen. Het is een kosteneffectieve en snelle manier om onderdelen in beperkte hoeveelheden te produceren.

Geldbesparing - of kostenbesparing - wordt vooral door recent adopters als een belangrijk voordeel gezien. 78% van de recent adopters noemt kostenbesparing als een belangrijk of zeer belangrijk voordeel van 3D-printen, vergeleken met 47% van de early adopters. Dit kan waarschijnlijk worden toegeschreven aan de dalende kosten van een breed scala aan printtechnologieën.

Nieuwe voordelen van 3D-printing

Als gevolg van culturele veranderingen en de COVID-19-pandemie die in 2020 begon, zijn er nieuwe voordelen van in-house 3D-printen opgedoken. In 2021 vond 65% van de recent adopters het belangrijk of zeer belangrijk om op afstand te starten en te controleren, vergeleken met slechts 32% van de early adopters.

De nieuwere adoptergroep van 3D-printen heeft blijkbaar een beroep gedaan op 3D-printen om hen te helpen tijdens de pandemie: 57% van hen is het er "mee eens" of "sterk mee eens" dat hun interne 3D-printmogelijkheden helpen bij het oplossen van problemen met de supply chain. Naast zorgen over de supply chain volgen recent adopters culturele trends op het gebied van duurzaamheid. 70% van de recent adopters noemt duurzaamheid als belangrijk of zeer belangrijk voordeel van 3DP, vergeleken met 30% van de early adopters.

De Selective Laser Sintering (SLS) 3D-printer, Fuse 1, is pas één jaar op de markt en is sinds de lancering al goed voor bijna de helft van alle verkochte SLS-printers. Door zijn compacte ontwerp, intuïtieve workflow en betaalbare prijs stelt de Fuse 1-printer kleine bedrijven in staat om SLS-printen in huis te halen. Daarnaast stelt het grotere bedrijven in staat om de productie eenvoudig en betaalbaar op te schalen. Op basis van de ervaring van onze deskundige gebruikers hebben we de belangrijkste informatie verzameld voor iedereen die overweegt SLS aan zijn workflow toe te voegen. In dit artikel lees jij alles wat je over de Fuse 1 moet weten.

In dit artikel behandelen we:

- Infrastructuurvereisten voor de Fuse 1 en Fuse Sift

- Tips voor workflow-efficiëntie en productiviteit

- Aanbevelingen voor nabewerking

- Veel voorkomende zorgen over SLS-printen en hoe de Fuse 1 deze aanpakt

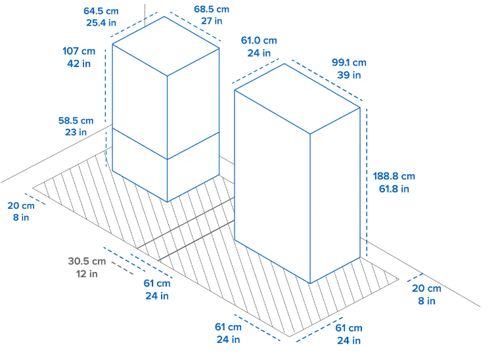

Toegankelijkheid van de Formlabs Fuse 1: afmetingen, vermogen, accessoires

Formlabs heeft de Fuse 1 ontwikkeld met het oog op toegankelijkheid. De meeste bedrijven hebben niet veel extra vierkante meters in hun faciliteiten, noch de mogelijkheid om meerdere gespecialiseerde circuits toe te voegen die historisch gezien nodig zijn voor SLS-systemen.

Veel van onze klanten werken vanuit kantoorruimtes in plaats van magazijnen en technische faciliteiten en hebben dus beperkte mogelijkheden om de grootte van hun ruimtes, elektrische circuits en ventilatiesystemen te veranderen. De Fuse 1 biedt een oplossing voor dat dilemma; hij is compact ontworpen, eenvoudig te installeren, veilig en handig in gebruik en vereist minimale reiniging.

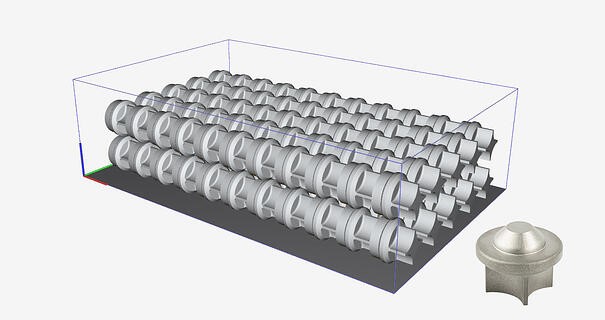

Omvang van de Formlabs Fuse 1: levering en installatie

Voor de meeste SLS 3D printers zijn hefbruggen en vorkheftrucks nodig voor de installatie. De Fuse 1 en Fuse Sift kunnen door twee personen worden gedragen (met behulp van een hefband tussen hen in), waardoor kantoorgebouwen, trappen en smalle deuropeningen gemakkelijk te manoeuvreren zijn.

Een klant van Formlabs, PrintParts, heeft 12 Fuse 1-printers en 6 Fuse Sifts ontvangen en geïnstalleerd in hun kantoorruimte in Manhattan, zonder grote hefbruggen te hoeven gebruiken of het ventilatiesysteem van hun locatie te veranderen.  De initiële PrintParts-opstelling van Fuse 1-printers

De initiële PrintParts-opstelling van Fuse 1-printers

De plaats van opstelling, met één Fuse 1-printer en één Fuse Sift, naast elkaar geplaatst, vereist een ruimte van minstens 310 cm breed en 146 cm diep (vanaf een muur). Een normale plafondhoogte van 2,5 m is prima.  De tussenruimte en toegangspunten kunnen veranderen als je jouw machines uitbreidt (als je bijvoorbeeld 4 Fuse 1-printers tegen een muur heeft staan, hoeft er maar 30,5 cm tussen te zitten), maar de belangrijkste regels voor deze SLS printers zijn:

De tussenruimte en toegangspunten kunnen veranderen als je jouw machines uitbreidt (als je bijvoorbeeld 4 Fuse 1-printers tegen een muur heeft staan, hoeft er maar 30,5 cm tussen te zitten), maar de belangrijkste regels voor deze SLS printers zijn:

- Fuse 1 afmetingen: diepte(64,5cm) x H(107cm) x B(68,5cm)

- Tussenruimte voor de Fuse 1:

- 20 cm (8in) afstand van elke muur (zij- en achterkant)

- 61 cm (24in) voor toegang tot de deur, die naar links opent

- 5 cm (12in) van de rand van een open deur tot de volgende machine

- Fuse Sift afmetingen: diepte(61cm) x H(188,8 cm) x W(99,1 cm) (24in x 61,8in x 39in)

- Tussenruimte voor de Fuse Sift:

- 20 cm (8in) afstand van elke muur (zij- en achterkant)

- 61 cm (24in) voor toegang aan voorzijde, links, en rechts (voor vacuüm, poedercartridges, enz.)

In een ruimte van 4,56 m breed (van links naar rechts gemeten) kun je twee afzonderlijke Fuse 1 ecosystemen kwijt: twee Fuse 1-printers en twee Fuse Sift-units.

Het elektrisch vermogen van deze SLS printer

Omdat de Fuse 1 en de Fuse Sift gebouwd zijn met het oog op compactheid en efficiëntie, vereisen ze niet hetzelfde hoge elektrische vermogen als andere SLS-systemen. Hoewel je voor elke machine één circuit (stroomkring) nodig hebt, is het benodigde wattage algemeen beschikbaar en gemakkelijk te installeren.

Je hebt nodig:

- Twee onafhankelijke circuits die elk 120 volt en minstens 15 ampère leveren aan een NEMA 5-20R-stopcontact.

- De Fuse 1 en de Fuse Sift mogen geen enkel stroomkring delen met elkaar of met andere apparaten.

Als jouw vacuüm meer dan 12 ampère vraagt, heeft jouw Fuse Sift een onafhankelijk circuit nodig dat 120 volt en 20 ampère levert aan een NEMA 5-20R-stopcontact.

Verbinding met de Fuse 1: internet, software en dashboard

De Fuse 1 en Fuse Sift zijn eenvoudig toe te voegen aan jouw bestaande netwerk en zijn uitgerust met zowel ethernet- als WiFi-mogelijkheden. Nieuwe SLS-gebruikers hoeven geen dure software te kopen voor het beheer van de printers - de Fuse 1 en Fuse Sift zijn geïntegreerd in Formlabs' gratis, CAD-agnostische printoriëntatie-software PreForm.

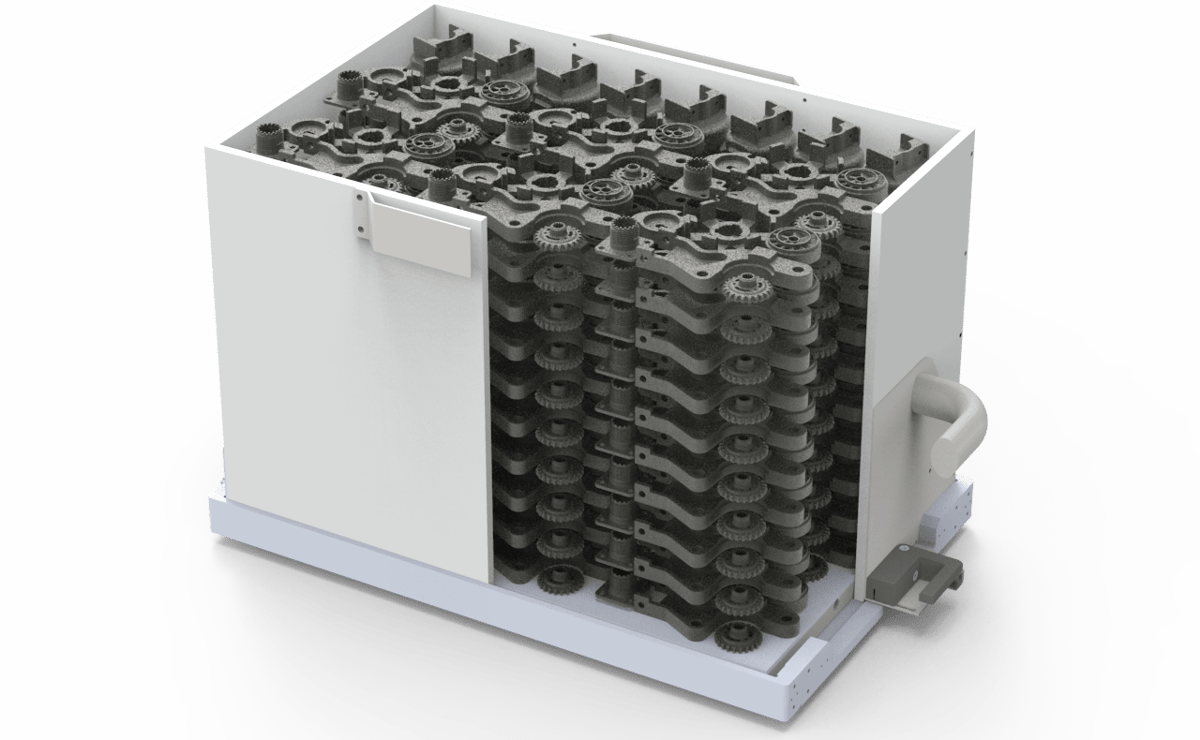

PreForm maakt het ook gemakkelijk om het poedergebruik te optimaliseren (en zo de bedrijfskosten te minimaliseren) dankzij het automatische verpakkingsalgoritme, dat ervoor zorgt dat elk onderdeel zodanig in de bouwkamer wordt genest dat het ongesinterde poeder en de verspilde ruimte tot een minimum worden beperkt.

Er zijn ook directe integraties voor programma's als Fusion 360, zodat het integratie- en printvoorbereidingsgedeelte van jouw workflow naadloos en tijdbesparend verloopt. Voor bedrijven die hun SLS-productie hebben opgeschaald, is het beheer van poeder- en onderhoudsschema's, het op afstand starten van prints en het delen van bestanden en printvoortgang met jouw team eenvoudig via Dashboard mogelijk, een gratis online platform.

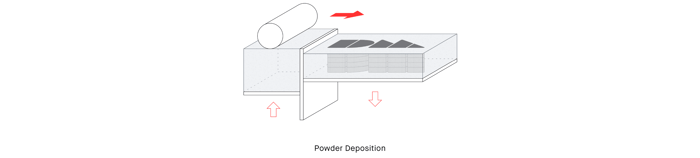

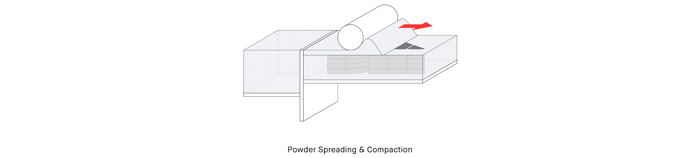

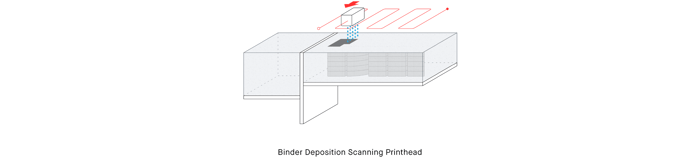

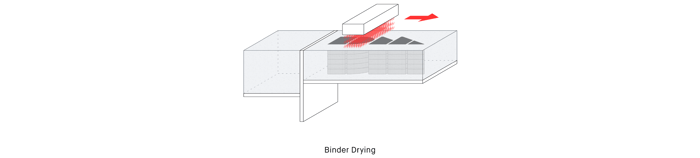

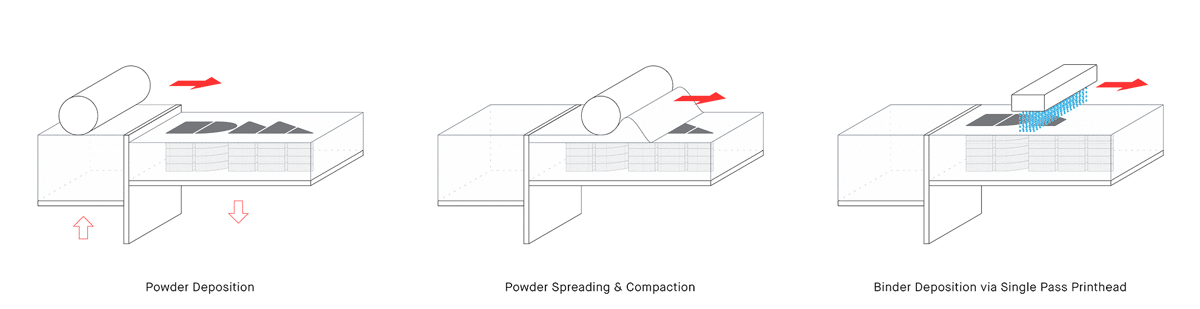

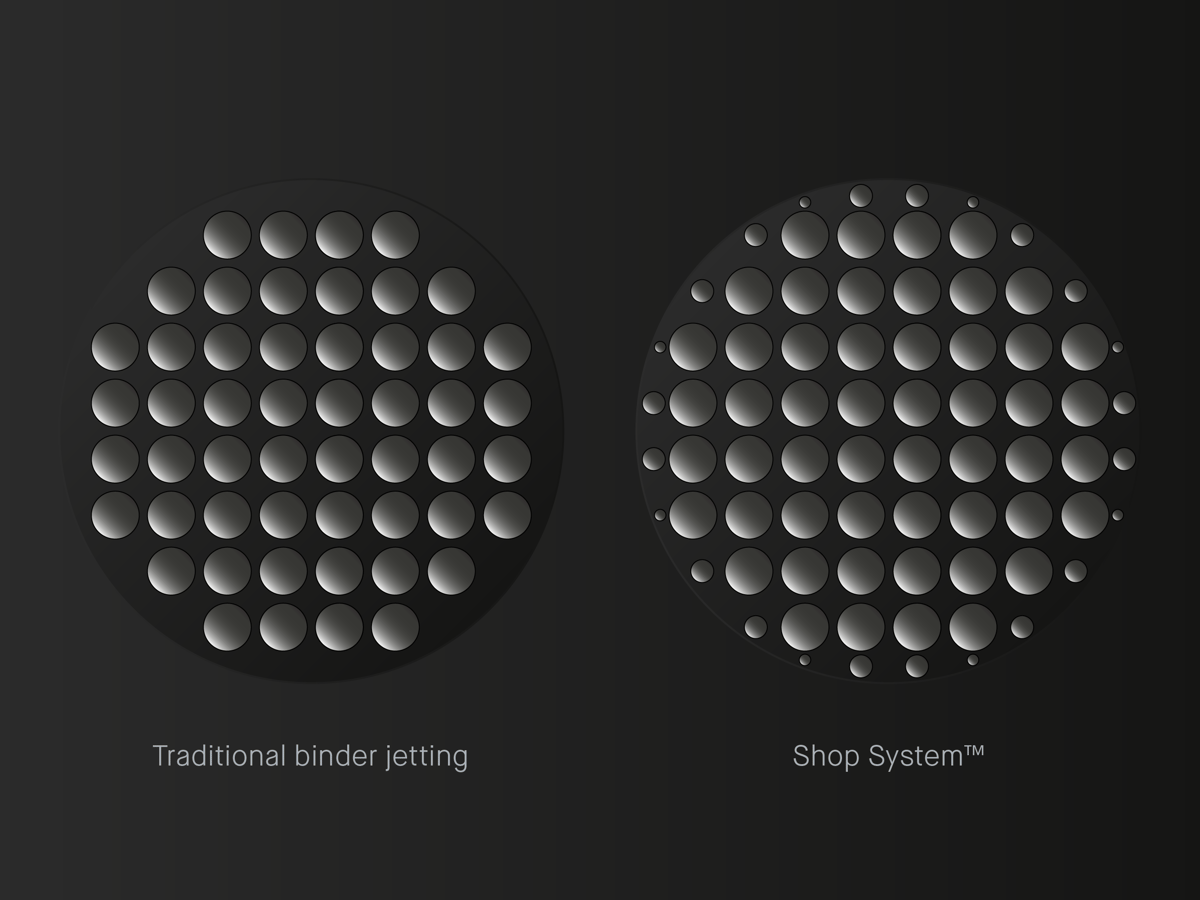

De binderjet-technologie die aan de basis ligt van de Shop- en Production-systemen van Desktop Metal biedt velerlei voordelen voor fabrikanten. Zo kan men snel zonder gereedschap complexe onderdelen produceren om fijne details te creëren, of honderden of zelfs duizenden onderdelen in één enkele printgang printen zonder dat er gereedschap voor nodig is. De bevindingen die we graag delen zijn overduidelijk: binderjet-onderdelen bieden veel voordelen voor de metaalverwerkende industrie. In deze blog vertellen wij je hier meer over.

Materiaaleigenschappen van binderjet-onderdelen

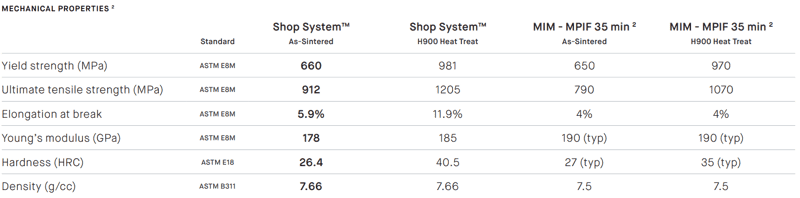

De materiaaleigenschappen van de onderdelen zelf zijn misschien wel het belangrijkst. Beide systemen printen onderdelen die voldoen aan de ASTM-normen (American Society for Testing and Materials) en de MPIF-normen (Metal Powder Industries Federation), of deze zelfs overtreffen. Zeker voor wat betreft de voornaamste kenmerken zoals sterkte, vervormbaarheid en hardheid. Dit maakt ze ideaal voor allerlei toepassingen: van juwelenfabricage tot de zware industrie.

Het bereiken van deze onovertroffen eigenschappen is mogelijk omdat de verdichtingstechnologie die door zowel het Shop- als het Production-systeem wordt gebruikt, is gebaseerd op de gevestigde en goed begrepen processen die in de conventionele poedermetallurgie en vooral bij het spuitgieten van metaal (MIM) worden gebruikt.

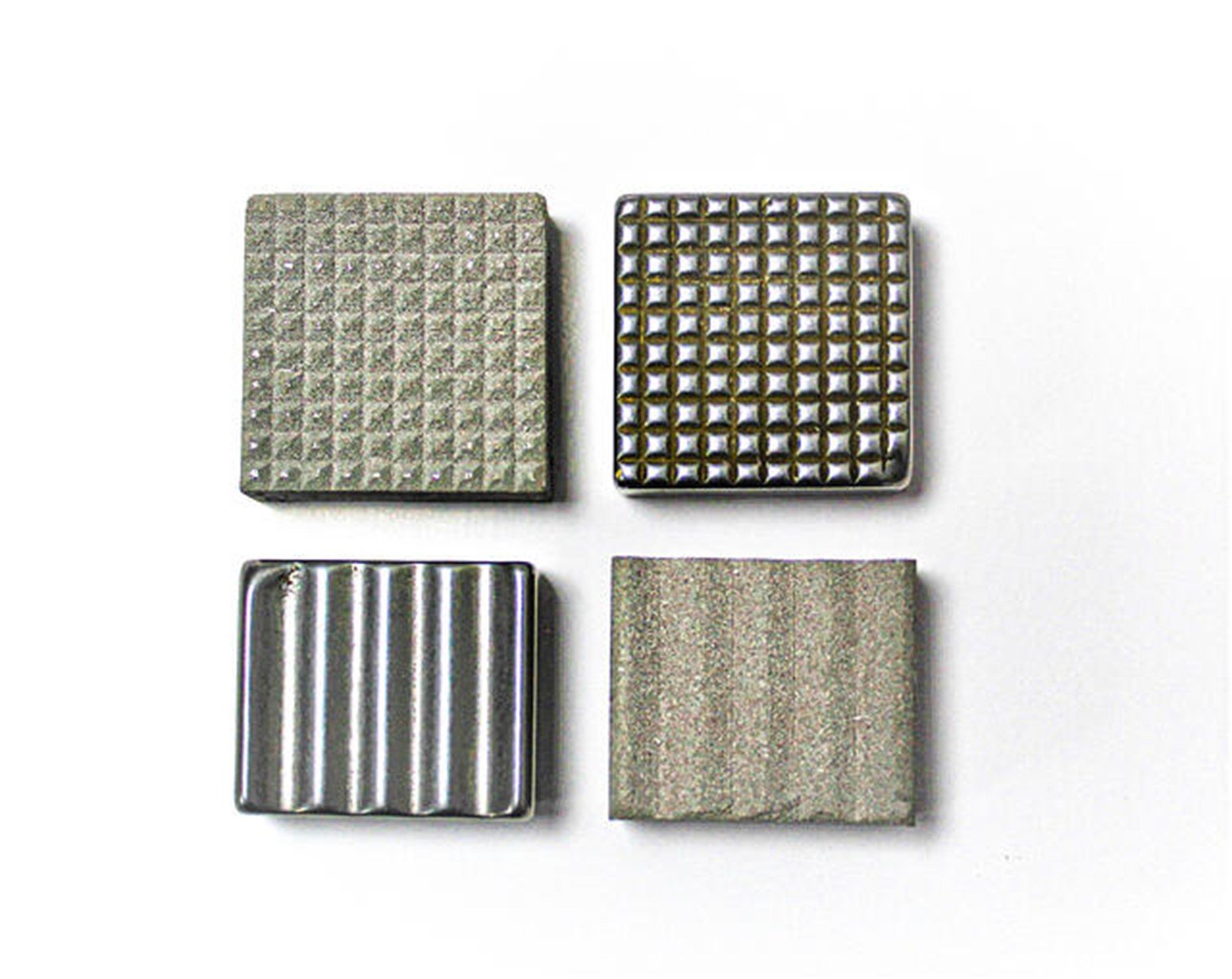

De MIM-basis van binderjetting is essentieel, omdat het de vorm van de onderdelen loskoppelt van hun metallurgie. Onderdelen worden gevormd op de printer met poeders die gemakkelijk verkrijgbaar zijn door hun overeenkomsten met gas-geatomiseerde MIM-poeders. De onderdelen worden vervolgens gebonden en verdicht tijdens het sinteren, net als MIM-onderdelen. Zo kunnen fabrikanten vrijwel elke geometrie creëren, met uitstekende eigenschappen voor de resulterende onderdelen.

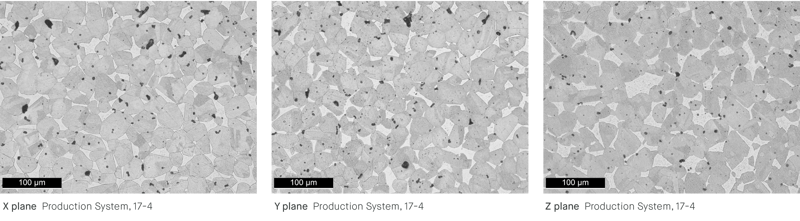

[Isotropische microstructuur]

[Isotropische microstructuur]

17-4PH geprint op het Production System

De scheiding tussen de wijze waarop de onderdelen worden gevormd en hun metallurgie is een belangrijk onderscheid ten opzichte van andere 3D-printbenaderingen, met name op laser gebaseerde metaalsystemen.

Deze systemen gebruiken lasers met een hoog vermogen om metaalpoeder te smelten, waarbij sporen van de vormingsmethode worden achtergelaten. De korrelstructuur van poedersmeltdelen heeft vaak een korreltextuur als gevolg van de directionele stolling van het onderdeel. Verder kunnen de herhaalde opwarmings- en afkoelingscycli en de temperatuurgradiënt over een onderdeel ook een enorme invloed hebben op de mechanische eigenschappen van het onderdeel. Ook kunnen ze aanleiding geven tot restspanningen die zowel de dimensionale als de mechanische eigenschappen kunnen beïnvloeden. Legeringen die faseovergangen ondergaan (zoals de overgang van austeniet naar ferriet in koolstof- en gereedschapsstaal) kunnen bijzonder hoge restspanningen en vervormingen vertonen als een deel van het onderdeel zich onder de overgangstemperatuur bevindt terwijl een ander deel zich boven de overgangstemperatuur bevindt. Om dit tegen te gaan, zijn voor poederbedfusie-onderdelen vaak spanning-reducerende processen nodig om de opgebouwde spanningen in het onderdeel als gevolg van dit niet-uniforme temperatuurproces te reduceren.

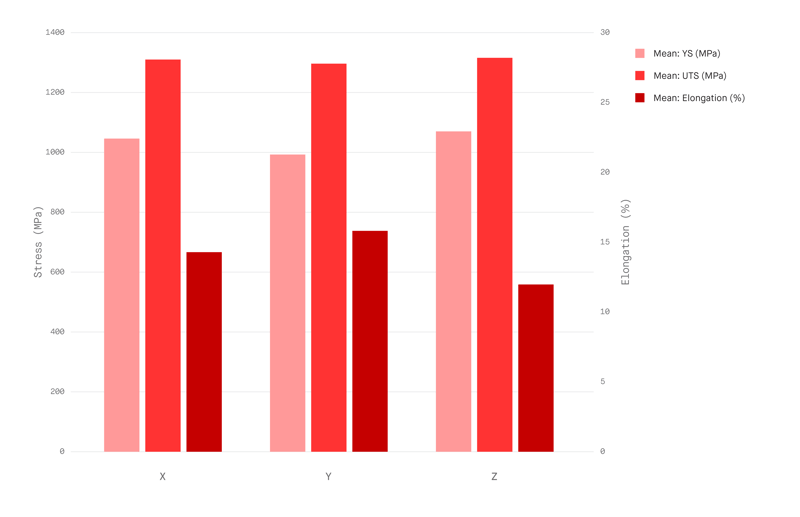

In vergelijking worden binderjet-onderdelen tijdens het sinteren gelijkmatig verhit en afgekoeld, waardoor een veel homogenere structuur ontstaat die vrij is van restspanningen. Een dwarsdoorsnede van een onderdeel toont een uniforme korrelgrootte en vorm, ongeacht de richting. De mechanische eigenschappen in X-Y-Z kunnen zeer uniform zijn, zoals blijkt uit onderstaand figuur. Deze staven zijn getest met bewerkte oppervlakken.

[Mechanische eigenschappen]

[Mechanische eigenschappen]

17-4PH van het Production System

Sterkte en vervormbaarheid van binderjetting-onderdelen

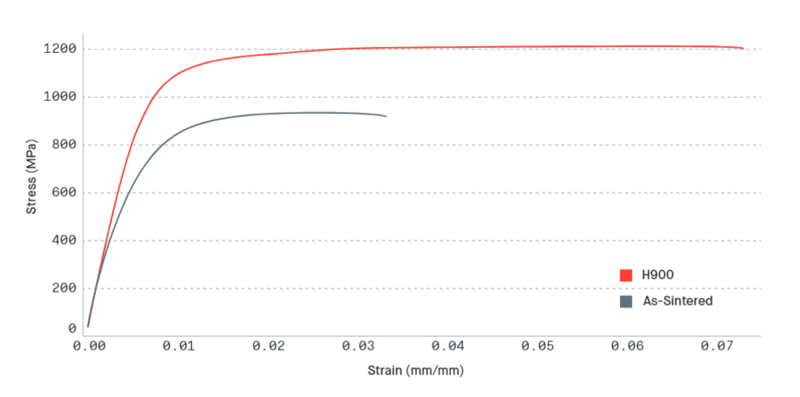

Twee belangrijke kenmerken voor eindgebruiksonderdelen, sterkte en vervormbaarheid, zorgen ervoor dat de onderdelen niet alleen bestand zijn tegen de krachten waaraan ze worden blootgesteld, maar - indien gewenst - ook elastisch kunnen vervormen (trek en buiging) alvorens te bezwijken. [Materiaaleigenschappen]

[Materiaaleigenschappen]

In tests overtreffen zowel gesinterd als warmtebehandeld binderjet-gespoten 17-4PH roestvast staal de MPIF-normen.

[Elasticiteit]

[Elasticiteit]

Desktop Metal binder-jetted 17-4PH vertoonde met name aanzienlijk meer elasticiteit dan metalen spuitgietonderdelen. Die vervormbaarheid kan uiterst voordelig zijn voor diverse toepassingen.

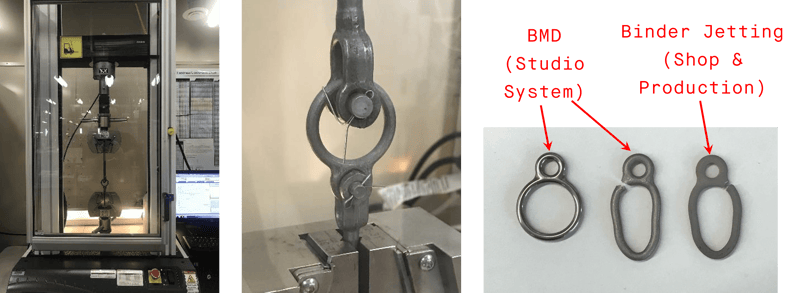

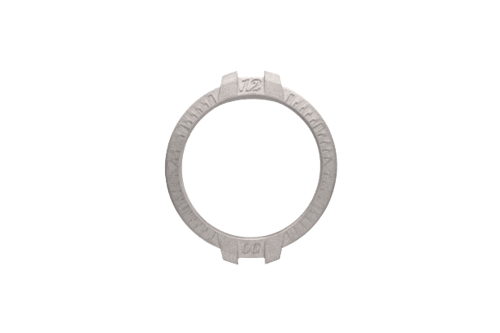

De metalen ringen in een parachute zijn een goed voorbeeld van waarom beide kenmerken essentieel zijn voor metalen onderdelen. Uiteraard moeten ze sterk genoeg zijn om de krachten van het openen van de parachute en het gewicht van de drager te kunnen weerstaan. De vervormbaarheid geeft de ringen bij grotere spanningen echter meer rek. Zo kunnen de ringen onder extremere omstandigheden worden gebruikt.

[Voorbeeld van vervormbaarheid]

[Voorbeeld van vervormbaarheid]

Harnasringen van een parachute

Desktop Metal Additive Manufacturing 2.0 maakt 3D metaalprinten toegankelijk voor bedrijven die mede met hun kostprijs moeten concurreren, stelt Desktop Metal CTO Jonah Myerberg. Daarmee vult het Amerikaanse concern de ontbrekende stap naar digitale productie in. Reshoring en het tekort aan vakmensen staan plots in een heel ander perspectief.