Metalen onderdelen met een complexe geometrie? Maak ze met DfAM

Een goed begin is het halve werk. Dat is zeker het geval als je Design for Additive Manufacturing (DfAM) toepast om metalen onderdelen te 3D printen.

Dankzij DfAM kun je veel complexere geometrieën realiseren dan wanneer je uitgaat van traditionele technieken zoals verspanen. Door goed naar de functie van het eindproduct te kijken kun je met DfAM in combinatie met 3D printtechnologie ervoor zorgen dat de onderdelen niet alleen sterker, lichter en duurzamer zijn, maar ook optimaal presteren. Ook kan er door het consolideren van een samenstelling worden geprofiteerd van minder assemblagetijd. Hierdoor zijn de doorlooptijden van het product korter en zelfs de kosten voor opslag/transport lager. Dat leidt weer tot meer winstgevendheid.

In deze blog kijken we naar vier 3D geprinte onderdelen in metaal die zijn ontworpen met DfAM en vervolgens geproduceerd door een 3D printoplossing van Desktop Metal. Stuk voor stuk toepassingen met een complexere geometrie zodat ze iedere dag heel efficiënt en betrouwbaar hun werk kunnen doen in een groter geheel.

Voorbeelden van DfAM ontworpen onderdelen met een complexe geometrie

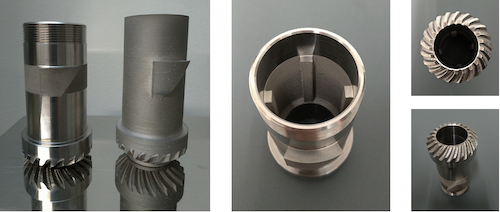

Rondsel voor een propeller

Dit onderdeel is een rondsel zodat de schroefas verbonden kan worden met de schroefbladen van een propeller. Het is ontworpen door het bedrijf EWOL. Het bedrijf is gevestigd in Milaan en een toonaangevende leverancier van hightech scheepsschroeven voor zeiljachten.

In eerste instantie werden deze onderdelen spuitgegoten. Maar EWOL moest dan wel minstens 100 onderdelen per keer bestellen om het produceren rendabel te houden. Hierdoor werd dit onderdeel op maat veel te duur. Ook waren de doorlooptijden voor het spuitgieten te lang omdat er verschillende productiestappen nodig waren en ingewikkelde en dure machinale bewerkingen voordat het onderdeel spic en span aan de klant kon worden geleverd.

Met behulp van het Studio System™ van Desktop Metal heeft EWOL het productieproces aanzienlijk vereenvoudigd. Het proces is nu in-house waardoor het bedrijf veel beter kan inspelen op de eisen van de klant. Andere voordelen zijn de kortere productietijd, lagere onderdeelkosten, betere kwaliteit van het onderdeel en veel minder nabewerking.

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)