Hoe kies je het juiste 3D-printmateriaal?

Wat betekenen Notched Izod van 14 J/m, post-cured en ASTM D 256-10 eigenlijk? Wat is het verschil tussen sterkte en modulus? Hoe houden ze verband met gewone materialen die we dagelijks tegenkomen, en waarom is dat voor jou van belang?

Materiaaleigenschappen zoals chemische, optische, mechanische, thermische of elektrische eigenschappen geven aan hoe een bepaald materiaal zich onder bepaalde omstandigheden gedraagt. Gekwantificeerd kunnen deze eigenschappen je helpen de voordelen van het ene materiaal tegenover het andere te beoordelen voor een specifieke use case.

In deze blog beschrijven we de meest gebruikte mechanische en thermische eigenschappen en hun belang voor specifieke toepassingen. Ook beschrijven we hoe 3D-geprinte materialen zich verhouden tot kunststoffen die met conventionele methoden zijn vervaardigd. Zo helpen we je om de juiste materiaalkeuze te maken voor jouw 3D-printer.

Voornaamste mechanische en thermische eigenschappen van 3D onderdelen

Laten we beginnen bij het begin: de verschillende eigenschappen en waarom deze zo belangrijk zijn.

- Treksterkte: Weerstand van een materiaal tegen breken onder spanning. Dit is de fundamentele eigenschap die de uiteindelijke sterkte van een onderdeel aangeeft. Een hoge treksterkte is belangrijk voor structurele, dragende, mechanische of statische onderdelen.

- Elasticiteitsmodulus: Weerstand van een materiaal tegen uitrekken onder spanning (stijfheid). Dit is een oede indicator voor ofwel de stijfheid (hoge modulus) ofwel de flexibiliteit (lage modulus) van een materiaal.

- Rek: Weerstand van een materiaal tegen breken bij uitrekken. Dit helpt je om flexibele materialen te vergelijken op basis van hoeveel ze kunnen uitrekken. Geeft ook aan of een materiaal eerst zal vervormen of plotseling zal breken.

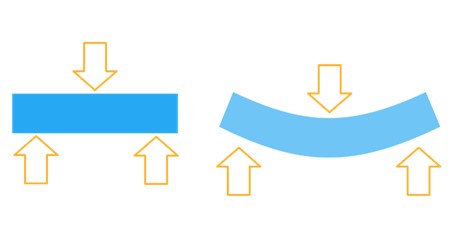

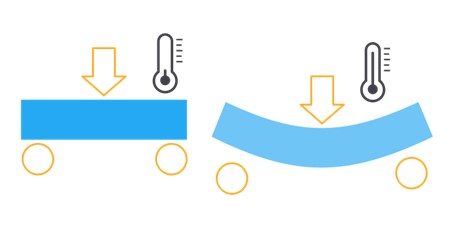

- Buigsterkte: Weerstand van een materiaal tegen breken bij buigen. Dit is vergelijkbaar met treksterkte, maar toont de sterkte in buigmodus. Tevens een goede indicator of een materiaal isotroop (homogeen) is.

- Buigmodulus: Weerstand van een materiaal tegen buigen onder belasting. Dit geeft een goede indicator voor ofwel de stijfheid (hoge modulus) ofwel de flexibiliteit (lage modulus) van een materiaal.

- Kerfslagwaarde: Het vermogen van een materiaal om schokken en impactenergie te absorberen zonder te breken. Dit geeft de stevigheid aan, helpt je te bepalen of een onderdeel zal standhouden als het op de grond valt of tegen een ander voorwerp botst.

- Hardheid (Shore): Weerstand van een materiaal tegen vervorming. Dit helpt je om de juiste "zachtheid" te bepalen voor rubber en elastomeren voor bepaalde toepassingen.

- Compressie: Permanente vervorming die overblijft nadat materiaal is samengeperst. Dit is belangrijk voor elastische toepassingen, geeft aan of een materiaal snel terugveert in zijn oorspronkelijke vorm.

- Scheursterkte: Weerstand van een materiaal tegen het ontstaan van sneden onder spanning. Dit is belangrijk voor flexibele materialen, zoals rubber of textiel. Toont de weerstand tegen scheuren.

- Waterabsorptie: Hoeveelheid geabsorbeerd water onder bepaalde omstandigheden. Dit is vooral belangrijk tijdens de verwerking van de grondstof. Een hoge waterabsorptie of vochtigheid kan leiden tot slechte materiaaleigenschappen in thermoplasten.

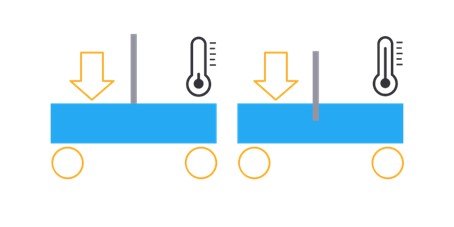

- Warmtevormvastheidstemperatuur: Temperatuur waarbij een sample vervormt onder een bepaalde belasting. Dit geeft aan of een materiaal geschikt is voor toepassingen bij hoge temperaturen.

- Vicat-verwekingstemperatuur: Temperatuur waarbij het materiaal merkbaar zacht wordt. Dit wordt gebruikt voor materialen die geen duidelijk smeltpunt hebben. Voor toepassingen bij hoge temperaturen helpt het de bovengrens van de temperatuur voor continu gebruik te bepalen.

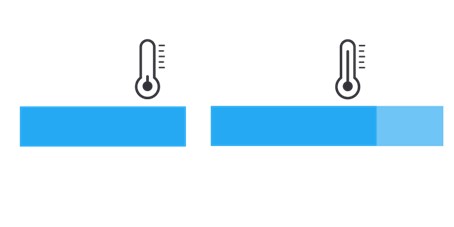

- Thermische expansie: De neiging van een materiaal om uit te zetten (of te krimpen) als reactie op een temperatuursverandering. Dit is belangrijk voor toepassingen waarbij een vormverandering als reactie op de temperatuur onaanvaardbaar of wenselijk is.

Materiaaleigenschappen worden het meest betrouwbaar gemeten met gestandaardiseerde testmethoden. Veel van die methoden zijn gedocumenteerd door hun respectieve user communities en worden gepubliceerd door ASTM International. Natuurlijk zijn de exacte meetwaarden voor jouw onderdelen afhankelijk van het ontwerp. Door gestandaardiseerde tests te vergelijken, krijg je echter een idee van hoe jouw onderdeel zich zal gedragen als het volgens verschillende methoden uit verschillende materialen wordt vervaardigd. De kans is groot dat je deze metrieken en normen tegenkomt op datasheets van materialen.

Nu we een duidelijk inzicht hebben in de basisprincipes, gaan we dieper in op elke materiaaleigenschap. We behandelen benchmarks voor materialen die zijn gemaakt met conventionele productiemethoden, maar ook met gangbare 3D-printtechnologieën zoals Fused Deposition Modeling (FDM), Stereolithografie (SLA), Selective Laser Sintering (SLS) en PolyJet.

De treksterkte van een 3D onderdeel

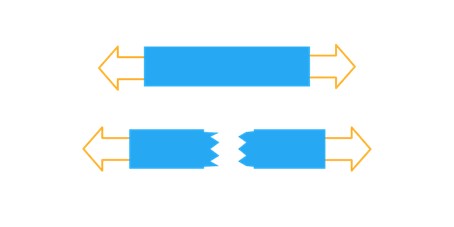

Eén van de belangrijkste materiaaleigenschappen is de treksterkte, de weerstand van een materiaal tegen breken onder spanning. Het is een van de eerste materiaaleigenschappen waar ingenieurs naar kijken en die bovenaan de meeste materiaaldatasheets staat. In combinatie met voldoende vervormbaarheid geeft de treksterkte ook de stevigheid van een materiaal aan. Sommige materialen breken zeer scherp in een brosse breuk, terwijl meer taaie materialen, zoals de meeste kunststoffen en metalen, enige vervorming ondergaan. Om dit gedrag duidelijk te begrijpen, worden gegevens over de treksterkte gewoonlijk aangevuld met een spanning-rekdiagram.

Materialen met een hoge treksterkte worden doorgaans aangetroffen in structurele, mechanische of statische onderdelen waar een breuk onaanvaardbaar is. Denk bijvoorbeeld aan de bouw, de auto-industrie en de luchtvaart, maar ook in draden, touwen, kogelvrije vesten en meer. Tegenwoordig is 3D-printen zo ver gevorderd dat het dezelfde of zelfs een hogere treksterkte kan leveren dan traditionele spuitgietkunststoffen zoals polypropyleen en ABS.

De elasticiteitsmodulus van 3D onderdelen

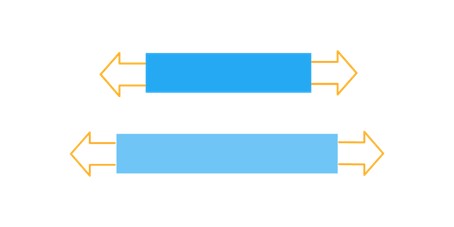

De elasticiteitsmodulus van Young is een maat voor de stijfheid van een materiaal onder trekbelasting. Hoe hoger de elasticiteitsmodulus, hoe stijver het materiaal. Aan de bovenkant van de schaal kwantificeert de elasticiteitsmodulus de vormvastheid van een materiaal onder belasting. Dit is één van de eerste eigenschappen die je moet onderzoeken bij het selecteren van materialen voor dragende mechanische en structurele onderdelen die onder belasting binnen hun geometrische specificaties moeten blijven.

Een lage elasticiteitsmodulus wijst daarentegen op een elastisch materiaal. Aan de onderkant van de schaal kun je met de elasticiteitsmodulus dus inzicht krijgen in de elasticiteit van een zacht en flexibel materiaal.

De rek van een 3D onderdeel

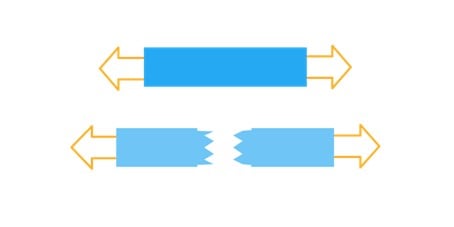

De mate waarin een materiaal uitrekt op het moment dat het breekt, wordt rek genoemd. Gedefinieerd als de verhouding van de verlenging tot de aanvankelijke, onbelaste lengte, drukt zij het vermogen van een materiaal uit om vormveranderingen te weerstaan zonder scheurvorming. Stijve materialen, zoals brosse-harde kunststoffen, hebben doorgaans een geringe rek bij breuk. Sommige zachte, elastische materialen daarentegen kunnen meerdere malen hun eigen lengte uitrekken alvorens ze breken.

Bij de keuze van een flexibel materiaal voor een specifieke toepassing geeft rek aan hoeveel het kan uitrekken. Rek is ook belangrijk in de bouw en architectuur, waar structuren merkbaar moeten vervormen in plaats van onmiddellijk in te storten. Als de rek kan worden afgeleid uit de treksterkte en de trekmodulus van een materiaal, is het dus een deels overbodige maatstaf.

De buigsterkte van een 3D onderdeel

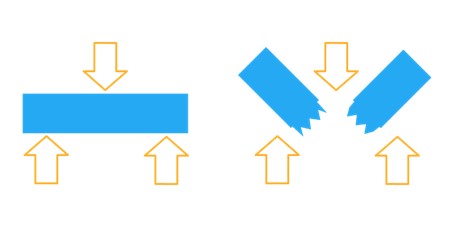

Net als de treksterkte beschrijft de buigsterkte de weerstand van een materiaal tegen breken onder belasting. Het verschil ligt in het soort belasting. Bij buigsterkte gaat het om een buigbelasting, waardoor zowel de druk- als de treksterkte van een materiaal wordt weergegeven.

Voor de meeste kunststoffen liggen buigsterkte en treksterkte dicht bij elkaar. Als een materiaal isotroop (homogeen) is, is de buigsterkte gelijk aan de treksterkte. Door de sterke chemische bindingen in de 3D-prints zijn SLA-onderdelen isotroop. Dit is een groot voordeel ten opzichte van andere 3D-printtechnologieën, omdat de onderdelen ongeacht de oriëntatie een vergelijkbare sterkte hebben.

De buigmodulus van een 3D onderdeel

De buigmodulus is een maat voor de stijfheid van een materiaal in buigrichting. Een hoge buigmodulus wijst op een stijver materiaal. Elastische materialen daarentegen hebben een lagere buigmodulus. Net als trek- en buigsterkte zijn trek- en buigmodulus nauw verwant en verschillen ze doorgaans niet veel van elkaar.

De buigmodulus is een belangrijke metriek voor toepassingen als stalen veren - met name bladveren - en steunbalken of constructiedelen.

De kerfslagwaarde van een onderdeel

Materialen kunnen anders reageren op statische belastingen dan op abrupte schokken. Het vermogen om deze abrupte energie te absorberen tijdens plastische vervorming is de taaiheid van een materiaal. Impactproeven, gedefinieerd als de hoeveelheid energie die een materiaal kan absorberen bij een plotselinge botsing of schok zonder te breken, zijn een goede indicator voor taaiheid. Broze materialen hebben een lage taaiheid als gevolg van de geringe hoeveelheid plastische vervorming die zij kunnen verdragen. Over het algemeen neemt bij lagere temperaturen de kerfslagenergie die een materiaal kan absorberen ook af.

Kerfslagvastheid is een belangrijke factor in vele toepassingen, van behuizingen tot schilden en veiligheidsbrillen. De Izod-slagproef en de Charpy-kerfslagproef zijn twee gangbare proeven voor slagvastheid die alleen verschillen in de manier waarop ze worden gemeten, waarbij de eerste de ASTM-norm is.

De hardheid (Shore) van een 3D onderdeel

Hardheid wordt gedefinieerd als de weerstand van een materiaal tegen permanente vormverandering wanneer een drukkracht wordt uitgeoefend. In de praktijk is hardheid synoniem met krasbestendigheid en weerstand tegen indrukken en elastische vervorming. Contra-intuïtief gezien sluiten hardheid en taaiheid elkaar uit. Harde materialen zijn van nature bros. Taaiheid daarentegen vereist dat een materiaal een zekere ductiliteit (vervormbaarheid) bezit.

Hoewel een lage hardheid over het algemeen wijst op een zacht materiaal, wordt de bovenstaande definitie van hardheid steeds minder praktisch naarmate het geteste materiaal zachter is. Dit is waar de Shore-durometer (of Shore-hardheid) in beeld komt - een testmethode en definitie voor het meten van de hardheid (of zachtheid) van zachte, flexibele en elastische materialen zoals rubber, elastomeren en sommige polymeren.

In de praktijk wordt de Shore-durometer vaak gebruikt om geschikte materialen te identificeren voor zacht aanvoelende oppervlakken, zoals een handgreep of het juiste rubber voor een specifieke pakking. De durometer is ook een belangrijke maatstaf voor rollen en massieve banden. Een hoge Shore-hardheid wijst op een harder en minder flexibel materiaal. Een lagere waarde daarentegen duidt op een zachter materiaal.

Als een gegevensblad geen waarde voor de hardheid vermeldt, kan een lage trekmodulus ook een goede indicator zijn voor een elastisch en zacht materiaal. De ASTM-testnorm voorziet in een totaal van 12 schalen, waarbij de A-schaal de meest gebruikelijke is voor zachtere kunststoffen en de D-schaal voor hardere.

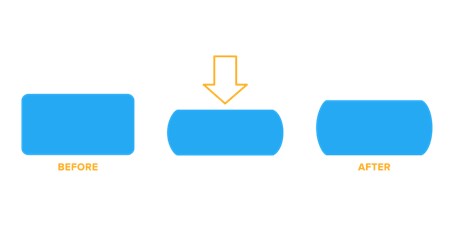

De compressieset van een 3D onderdeel

Compressieset wordt gewoonlijk gebruikt om de permanente vervorming te beschrijven die in een zacht materiaal, zoals een elastomeer, overblijft nadat een drukkracht is weggenomen.

Materialen met een hoge compressieset zijn ongeschikt voor toepassingen waar van een onderdeel wordt verwacht dat het snel in zijn oorspronkelijke vorm terugspringt nadat een drukkracht is verwijderd, zoals veren. Voor dempers of pakkingen kan een hoge compressieset aanvaardbaar of gewenst zijn.

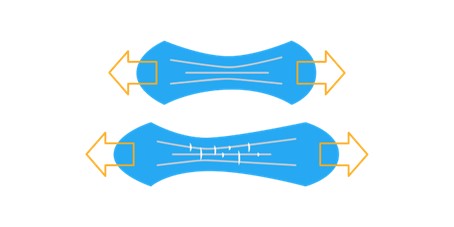

De scheursterkte van een 3D onderdeel

De scheursterkte beschrijft de weerstand van een materiaal tegen scheuren, vooral tegen het ontstaan van sneden en de verspreiding daarvan door het materiaal onder belasting. Materialen met een lage scheurweerstand zijn doorgaans slecht bestand tegen slijtage en zullen bij beschadiging snel bezwijken.

De scheursterkte is een belangrijke factor bij de keuze van flexibele materialen zoals rubber of textiel voor toepassingen met hoge spanning. Materialen die worden gebruikt voor gespannen membranen, trommels of zeildoek, elastieken en bungees moeten bestand zijn tegen scheuren, zelfs na een eerste beschadiging, Deze materialen vereisen daarom een hoge scheursterkte.

De waterabsorptie van 3D onderdelen

Kunststoffen absorberen een bepaalde hoeveelheid water uit vochtige lucht of bij onderdompeling in water. Hoewel sommige kunststoffen hygroscopischer zijn dan andere, is deze minuscule waterabsorptie voor de uiteindelijke kunststofproducten zelden van belang. Het speelt echter wel een belangrijke rol bij de verwerking van de grondstoffen en bij de hittebestendigheid van kunststof onderdelen.

Bij verhitting boven een bepaalde temperatuurgrens - meestal rond 150 - 160°C - ondergaan veel thermoplasten in aanwezigheid van vocht een chemische reactie genaamd hydrolyse. Hierbij worden lange molecuulketens gesplitst in kortere en het materiaal wordt zwakker. Als een thermoplastische grondstof met een hoge waterabsorptie vóór het 3D-printen of spuitgieten aan vochtigheid wordt blootgesteld, treedt tijdens het proces hydrolyse op. Dit leidt tot slechte materiaaleigenschappen van het uiteindelijke onderdeel. Daarom moeten thermoplastische grondstoffen met een hoge waterabsorptie in een droge omgeving worden opgeslagen.

Terwijl spuitgietkunststoffen (ABS, nylon, polypropyleen) thermoplasten zijn, zijn SLA fotopolymeren resins thermohardende materialen. Deze worden met een lichtbron uitgehard in plaats van in vorm gesmolten, en blijven na uitharding in een permanente vaste toestand. Daardoor zijn ze niet gevoelig voor de negatieve effecten van hydrolyse.

De warmtevervormingstemperatuur (HDT) van een 3D onderdeel

Materiaaleigenschappen, met name trek- en buigmoduli, zijn gebonden aan de gestandaardiseerde omgevingsomstandigheden waaronder hun testresultaten zijn vastgelegd. Verschillende omgevingsomstandigheden, zoals verschillende omgevingstemperaturen, kunnen leiden tot een aanzienlijke verandering van de prestaties van een materiaal onder belasting. De warmtevervormingstemperatuur (HDT) geeft de temperatuur aan waarbij een materiaal onder een bepaalde belasting begint te vervormen. Een hoge HDT is wenselijk voor toepassingen bij hoge temperaturen, zoals behuizingen en bevestigingen voor verwarmingselementen. Een hoge HDT is ook geschikt voor onderdelen die in contact komen met hete vloeistoffen of gassen, zoals gereedschappen voor spuitgietmatrijzen, verbindingsstukken voor vloeistoffen, kleppen en spuitmonden.

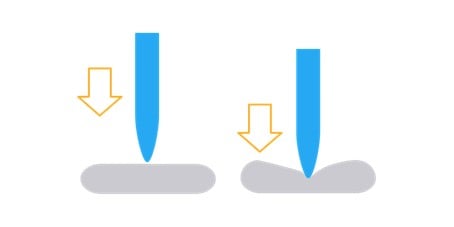

Het Vicat-verwekingspunt van een 3D onderdeel

In tegenstelling tot andere materialen hebben kunststoffen geen scherp smeltpunt. Het Vicat-verwekingspunt fungeert als een alternatieve definitie van het punt waarop een materiaal begint te vloeien en deze leemte opvult voor kunststoffen en thermoplasten. Net als het HDT geeft het Vicat-verwekingspunt de verandering van de mechanische eigenschappen van een materiaal onder invloed van warmte weer. Het markeert een temperatuurpunt waar een gestandaardiseerde naald een testmonster met een bepaalde lengte en een bepaalde belasting indrukt.

Het wordt meestal gebruikt om de bovenste temperatuurgrens te bepalen voor continu gebruik van een materiaal in een toepassing bij een verhoogde bedrijfstemperatuur die, als vuistregel, 15 °C onder het Vicat-weekpunt moet liggen.

De thermische uitzettingscoëfficiënt van een 3D onderdeel

Materialen hebben de neiging te krimpen, uit te zetten of anderszins van vorm te veranderen onder invloed van veranderingen in temperatuur. Dit verschijnsel wordt gebruikt in thermische actuatoren, thermische sensoren en zelfs kunstmatige spieren. In de meeste gevallen is het echter een ongewenst neveneffect dat met veel moeite moet worden ondervangen. De thermische uitzettingscoëfficiënt is een nuttige indicator om te voorspellen en kwantificeren hoe een materiaal van vorm verandert als reactie op temperatuurveranderingen. Een positieve thermische uitzettingscoëfficiënt geeft aan dat het materiaal uitzet bij toenemende temperatuur. Een negatieve coëfficiënt wijst daarentegen op krimp.

Bij het werken met thermoplasten, of het nu gaat om spuitgieten of 3D-printen, moet rekening worden gehouden met de thermische uitzetting van het materiaal om de gewenste vorm te verkrijgen nadat het onderdeel is afgekoeld. Om thermische verschijnselen zoals hoepelkrimp, omkrullen en kromtrekken te voorkomen, die een belangrijke beperking vormen bij het bereiken van geometrische precisie via 3D printtechnologieën zoals SLS en FDM, is het raadzaam om bij de materiaalkeuze rekening te houden met de thermische uitzettingscoëfficiënt.

Thermohardende 3D-printtechnologieën, zoals SLA, hebben over het algemeen geen last van thermische vervormingen. Hierdoor zijn ze een uitstekende keuze voor onderdelen die de hoogste nauwkeurigheid en vormgetrouwheid vereisen.

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)