Inlegzoolproductie digitaliseren met SLS 3D-printen

Kriwat GmbH is een medische orthopedische specialist met het hoofdkantoor in Kiel, Duitsland. Vanaf het begin is het bedrijf onderscheidend door hun unieke focus op het combineren van sportprestaties met geavanceerd medisch onderzoek.

Michael Kriwat startte het bedrijf in 1987 als een van de eerste experts in Duitsland op het gebied van loopanalyses op de loopband voor zowel recreatieve als professionele atleten. Sindsdien is het bedrijf uitgebreid naar zes locaties in Kiel, Hamburg en Preetz. Met een team van 75 mensen zijn de diensten uitgebreid naar het bieden van persoonlijke zorg aan patiënten op het gebied van bandages, inlegzolen, steunzolen en orthopedische schoenen.

De orthopedische zorgsector kampt met een ernstig tekort aan geschoolde arbeidskrachten. Er zijn maar weinig jonge professionals die het arbeidsintensieve proces van het maken van steunzolen op zich willen nemen. En dan zijn er nog minder die de verantwoordelijkheid van het leiden van deze kleine en middelgrote, vaak familiebedrijven, op zich willen nemen.

Lees verder om te ontdekken hoe Lais Kriwat, Michaels zoon, een digitale workflow ontwikkelde voor de productie van inlegzolen met Selective Laser Sintering (SLS) 3D-printen om het bedrijf te moderniseren en deze uitdagingen aan te gaan. Hierdoor is het bedrijf op weg om dit jaar 10.000 paar inlegzolen te produceren met 3D-printen.

Een handmatige ambacht transformeren met 3D-printen

De traditionele werkwijze voor het produceren van orthopedische inlegzolen is enorm arbeidsintensief en rommelig voor zowel klant als leverancier. Eerst stapt de klant in een schuimrubberen mal om een afdruk van zijn voet te maken. Van die afdruk wordt een polymere vloeistof gegoten om de vorm van de voet na te maken, die vervolgens wordt gebruikt om een bijpassende orthopedische inlegzool te maken.

Deze werkwijze vereist gespecialiseerde vaardigheden en hands-on werkzaamheden in een omgeving vol stof en chemische dampen. "Dit is iets waar ik veel last van had tijdens mijn opleiding. Veel dingen moesten worden geproduceerd met chemicaliën. Veel dingen moesten geschuurd worden op de slijpmachine, dus er was altijd veel contact met chemicaliën en stof. Daarom heb ik mezelf ten doel gesteld dat ik dingen anders wilde doen, zodat ik niet zoveel contact met chemicaliën zou hebben," aldus Lais Kriwat.

Traditioneel worden voetafdrukken van klanten gemaakt met behulp van een schuimrubberen mal.

Traditioneel worden voetafdrukken van klanten gemaakt met behulp van een schuimrubberen mal.

De mal wordt vervolgens gevuld met chemicaliën om de vorm van de voet na te maken.

De mal wordt vervolgens gevuld met chemicaliën om de vorm van de voet na te maken.

Als nieuwkomer in de sector kon Lais de uitdagingen van de traditionele workflow aan den lijve ondervinden. Hij besefte dat er veranderingen moesten worden doorgevoerd om relevant te blijven voor de werknemers.

"De grootste uitdaging van onze sector is momenteel duidelijk het gebrek aan personeel. Het is moeilijk om mensen te vinden die ons beroep nog steeds willen uitoefenen en die geïnteresseerd zijn in handmatig en ambachtelijk werk. We moeten het werk interessant maken, en dat is waar nieuwe technologieën heel belangrijk zijn," aldus Lais Kriwat.

Kriwat GmbH produceert jaarlijks duizenden inlegzolen.

Kriwat GmbH produceert jaarlijks duizenden inlegzolen.

De conventionele workflow voor het produceren van orthopedische inlegzolen is zeer arbeidsintensief.

De conventionele workflow voor het produceren van orthopedische inlegzolen is zeer arbeidsintensief.

Lais begon in 2017 voor het eerst te experimenteren met 3D-printen. Hij printte hobbyprojecten en prototypes op een kleine FDM (Fused Deposition Modeling) 3D-printer. Naarmate hij meer vertrouwd raakte met 3D-ontwerp en -printen, begon hij te onderzoeken hoe hij dit kon implementeren in het familiebedrijf. Nadat hij de stereolithografie- (SLA) technologie had ontdekt, investeerde het familiebedrijf in een Form 3BL-printer voor modellen op menselijke schaal. Dit bood geheel nieuwe mogelijkheden voor de productie van steunzolen. Lais begon zich stap voor stap nieuwe toepassingen eigen te maken en richtte zijn aandacht uiteindelijk op het kernonderdeel van hun bedrijf: inlegzolen.

"In het begin was het gewoon een project waarbij ik niet echt wist wat de volgende stappen waren. Daarom ging ik op zoek naar echt goede partners. Toen kwam ik Formlabs tegen, en ik moet zeggen dat het een absolute meevaller voor me was omdat ik het idee dat ik in mijn hoofd had, kon implementeren. Ik kon ontwerpen opsturen en zij printten dingen voor me uit om te zien of het zou werken in deze 3D-technologie. Dit waren allemaal dingen waar ik geen ervaring mee had en waar Formlabs me enorm heeft geholpen," vertelt Lais Kriwat.

Stap voor stap digitaliseerde Lais de workflow voor de productie van inlegzolen en valideerde de eindproducten door ze intern en bij klanten te testen. Met de nieuwe digitale workflow worden handmatige voetafdrukken vervangen door 3D-scannen en wordt de lange lijst van handmatige stappen ingekort door digitaal ontwerpen en 3D-printen. De 3D-geprinte onderdelen worden gecombineerd met de conventionele workflow om het eindproduct te maken.

Wat zijn de voordelen van 3D-printen voor de productie van inlegzolen?

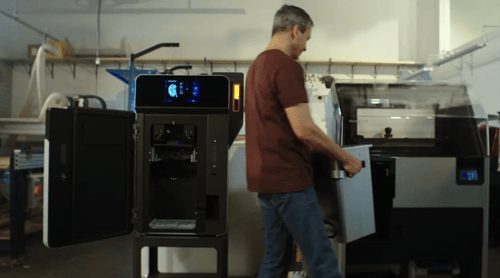

Het team van Kriwat gebruikt twee Fuse 1+ 30W SLS 3D-printers en Nylon 11-poeder om afzonderlijke inlegzoolkernen en zelfs volledige inzolen te produceren. Voordat ze hun productie digitaal verplaatsten, was het natuurlijk heel belangrijk voor Lais om te laten zien dat de nieuwe workflow voor het produceren van orthopedische inlegzolen echt doorslaggevende voordelen biedt voor zowel het bedrijf als de klanten. Laten we eens kijken naar de belangrijkste voordelen die hij benadrukte.

Tijdsbesparing

Met de nieuwe workflow is het mogelijk om een 3D-scan te maken, er dezelfde dag nog een digitaal model van te maken, deze samen met andere inlegzolen te bundelen en ze allemaal 's nachts in de Fuse 1+ 30W te printen. Het team van Kriwat kan dan de onderdelen nabewerken, de traditionele workflow volgen voor het produceren van de inlegzoolkernen en de inlegzolen de volgende dag afwerken.

Kriwat GmbH heeft nu twee Fuse 1+ 30W SLS 3D-printers in huis.

Kriwat GmbH heeft nu twee Fuse 1+ 30W SLS 3D-printers in huis.

"We hebben nu de mogelijkheid om binnen 24 uur een perfect passende steunzool voor een patiënt te maken. Dit is iets wat voor ons natuurlijk een enorm voordeel biedt omdat we snel zorg kunnen verlenen, maar uiteindelijk gaat het toch vooral om de patiënt die een probleem heeft en aan wie we binnen de kortst mogelijke tijd de best mogelijke zorg kunnen verlenen." - Lais Kriwat, specialist in orthopedische schoenen, management bij Kriwat GmbH

Kostenbesparingen

In vergelijking met traditioneel handwerk biedt de nieuwe digitale workflow financiële voordelen op het gebied van materiaalkosten en vooral personeelskosten. Met de digitale workflow zijn veel van de stappen nu digitaal en zijn er geen materialen of arbeidskrachten nodig. Bij het volume dat Kriwat verwerkt, is de aanschaf van een 3D-scanner en ontwerpsoftware in één keer minder duur dan de grote hoeveelheden schuim en vloeibare chemicaliën.

Bovendien kunnen werknemers meer patiënten op een dag bedienen omdat de workflow sneller is, waardoor de kosten van een groter personeelsbestand dalen. Lais schat dat de productiekosten dankzij 3D-printen met ongeveer 15% tot 17% zijn gedaald.

Met 3D-scannen wordt een nauwkeurigere en volledigere afdruk van de voet gemaakt. Bovendien is het veel eenvoudiger om de gegevens digitaal te verzenden.

Met 3D-scannen wordt een nauwkeurigere en volledigere afdruk van de voet gemaakt. Bovendien is het veel eenvoudiger om de gegevens digitaal te verzenden.

Hoewel het Kriwat-team meteen inzag dat het in huis halen van 3D-printers de sleutel was tot het verlagen van de kosten en het verbeteren van hun workflow, vielen de meeste SLS 3D-printoplossingen buiten hun prijscategorie, met prijzen van meer dan zes cijfers. De Fuse 1+ 30W SLS-printer was de enige machine die de industriële oplossing bood die ze zochten voor een betaalbare prijs voor kleine en middelgrote bedrijven.

"Met Formlabs is het grote voordeel natuurlijk ook het financiële aspect. Als middelgroot bedrijf kan ik me deze investering veroorloven, die voor ons eenvoudigweg niet haalbaar zou zijn met andere fabrikanten, ook niet voor andere bedrijven in onze branche." - Lais Kriwat, specialist in orthopedische schoenen, management bij Kriwat GmbH

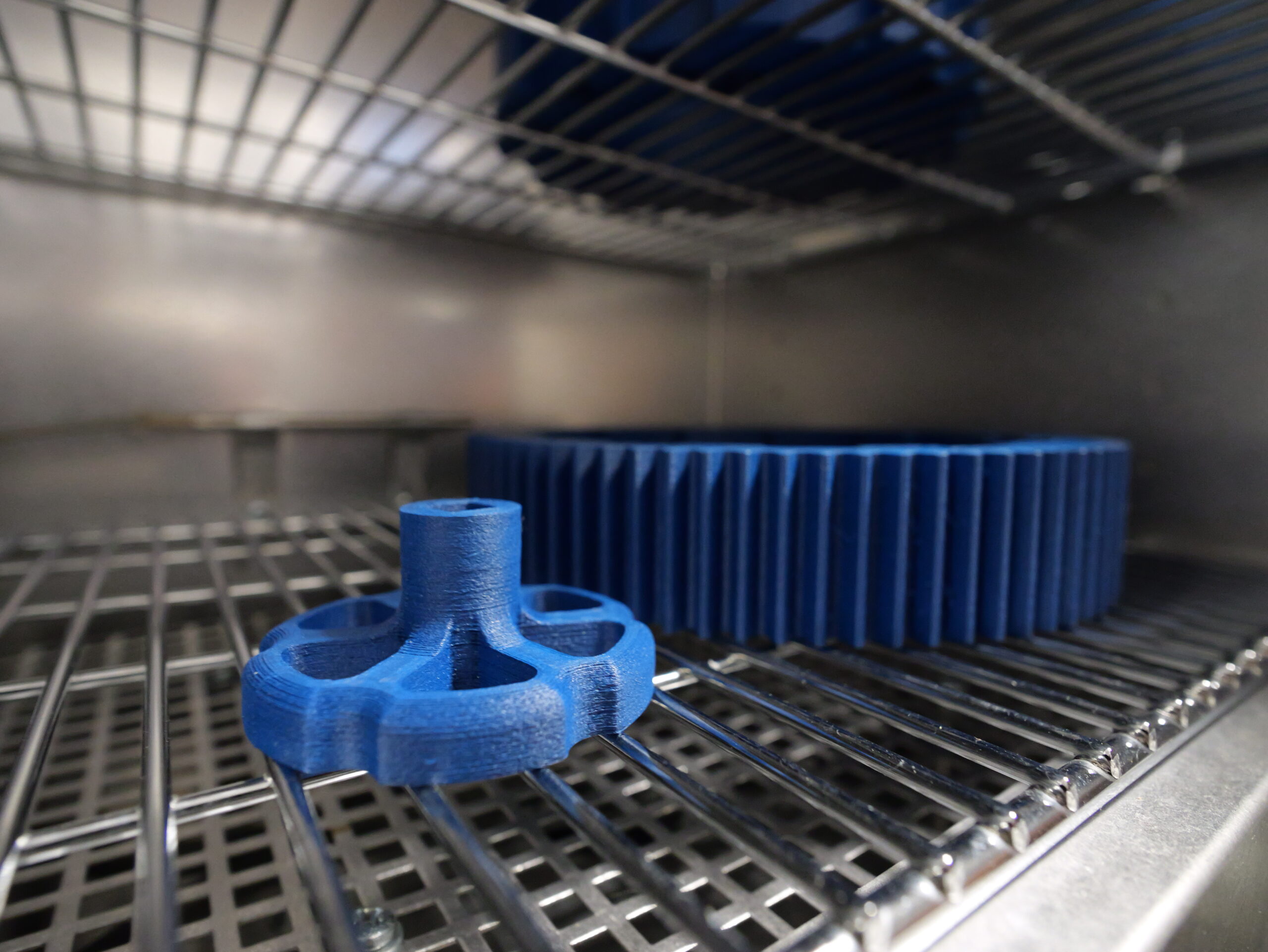

Vereenvoudigde workflow

SLS 3D-printen met de Fuse Series biedt veel mogelijkheden die de workflow voor de productie van inlegzolen vereenvoudigen. De zelfdragende aard van het proces betekent dat veel inlegzolen samen in één keer geprint kunnen worden, wat de workflow optimaliseert en de kosten verlaagt. Afgewerkte onderdelen hebben een licht ruwe oppervlakteafwerking, wat ideaal is voor het hechten van additieven en bekledingen voor de verschillende soorten eindproducten. Nylon onderdelen kunnen ook bewerkt en geslepen worden om de perfecte afwerking voor het eindproduct te verkrijgen.

De 3D-geprinte inlegzolen en binnenzoolkernen worden gecombineerd met bekledingen en andere materialen om het eindproduct te maken.

De 3D-geprinte inlegzolen en binnenzoolkernen worden gecombineerd met bekledingen en andere materialen om het eindproduct te maken.

Formlabs Dashboard is een online tool waarmee operators meerdere 3D-printers kunnen beheren, prints en materiaalgebruik kunnen bijhouden en meldingen kunnen krijgen over de status van prints, iets wat Lais essentieel vond voor de planning. Na het werken met een lange lijst van 3D-printer slicer-software tijdens zijn carrière, vond hij ook PreForm, de printvoorbereidingssoftware voor Formlabs printers, eenvoudig en makkelijk te gebruiken.

"PreForm is de perfecte software om snel een print te kunnen maken. Voor ons is het ook belangrijk om de medewerkers erbij te betrekken en ze te laten zien hoe eenvoudig 3D-printen kan zijn. PreForm is ideaal omdat het kinderspel is, het is gemakkelijk uit te leggen en uiteindelijk krijg je de print snel op de printer", aldus Lais Kriwat.

Verbeterde logistiek

Digitalisering vereenvoudigt ook het logistieke beheer. Kriwat GmbH heeft nu 3D-scanners in hun filialen in Hamburg. Die maken het veel gemakkelijker om de gegevens digitaal naar het hoofdkantoor in Kiel te sturen, waar het team dan de individuele producten kan ontwerpen. In het verleden moesten ze de handmatige afdrukken terugbrengen naar het hoofdkantoor waar de inlegzolen werden geproduceerd. Dat was veel tijdrovender en kostbaarder omdat ze regelmatig lange afstanden moesten afleggen.

Duurzaamheid

Naast het verminderen van transport, maakt 3D-printen de workflow op meerdere manieren duurzamer. Met de digitale workflow is er veel minder grondstof nodig om het eindproduct te maken, omdat het maken van een replica van een voet volledig overbodig is. Kriwat GmbH hoeft niet langer verwijderingsmethoden te vinden voor de duizenden voetmodellen, extra ongebruikt schuim en chemisch afval. Door het efficiënte systeem van de Fuse Series kan ongebruikt poeder worden gerecycled in de volgende productie. Dit creëert een circulaire workflow die afval vermindert of zelfs volledig elimineert.

"Duurzaamheid is het belangrijkste onderwerp voor mijn generatie. Mijn doel was dat we uiteindelijk niet zoveel materiaal hoeven weg te gooien. Een voorbeeld is dat we hier een plastic vuilnisbak hebben. Mijn doel was dat die niet elke week hoeft te worden opgehaald, maar dat we het afval kunnen beperken, zodat het maar eens in de vier weken wordt opgehaald. Ik wilde ook het gebruik van chemicaliën verminderen en er minder van weggooien. De SLS-technologie van Formlabs past hier perfect bij omdat we echt alleen printen wat we echt nodig hebben," aldus Lais Kriwat.

De toekomst van inlegzoolinnovatie

In het eerste volledige jaar wil Kriwat ongeveer 50% van hun inlegzoolproductie digitaliseren en ongeveer 10.000 paar inlegzoolkernen en volledige inlegzolen printen. Maar hun twee Fuse 1+ 30W SLS 3D-printers bieden ook veel mogelijkheden voor de toekomst.

"In de eerste stap van de digitalisering was ons doel om het traditionele ambacht te digitaliseren. Dat betekent dat we de vormen van onze inlegzolen, de specifieke soorten inlegzolen in de computer invoeren en ze uiteindelijk daadwerkelijk printen met de 3D-printer. In de volgende stappen zullen we ook volledig nieuwe producten maken die alleen op 3D-technologie zijn gebaseerd," stelt Lais Kriwat.

Na het digitaliseren van de huidige productlijn is het doel van Kriwat om nieuwe innovatieve producten aan te bieden die mogelijk zijn met 3D-printen.

Na het digitaliseren van de huidige productlijn is het doel van Kriwat om nieuwe innovatieve producten aan te bieden die mogelijk zijn met 3D-printen.

Mogelijkheden die ontstaan dankzij de ontwerpvrijheid van SLS 3D-printen zijn onder andere drukherverdeling tijdens het lopen, individuele premium-producten en bepaalde ondersteuningen die niet met traditionele methoden kunnen worden geproduceerd. Ook kunnen dunnere producten worden ontwikkeld die toch optimale ondersteuning bieden voor de voet bij sporten als hardlopen en voetbal.

"Ik ben heel enthousiast dat we nieuwe innovaties op de markt zullen brengen die 15 jaar geleden misschien niet mogelijk waren. 3D-technologie biedt veel nieuwe mogelijkheden. Dingen die we ons nu misschien nog niet eens kunnen voorstellen, zullen binnenkort werkelijkheid worden." - Lais Kriwat, specialist in orthopedische schoenen, management bij Kriwat GmbH

Ontdek meer over 3D-printen op onze website of neem contact op met onze 3D printing experts als je vragen hebt over de workflow of de 3D-printoplossingen van Formlabs.

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)